Grafit Isıtıcı Performerının Üretim Doğruluğuna Etkisi

Yüksek sıcaklıklı endüstriyel ortamlarda süreç doğruluğuna ulaşmak, genellikle sistem içinde kullanılan ısıtma elemanlarının termal kararlılığına bağlıdır. Grafit ısıtıcı, yarı iletken üretiminden ileri seviye metalürjiye kadar uzanan sektörlerde kritik bir bileşen olarak görev yapar; çünkü termal çıkışta meydana gelen küçük dalgalanmalar bile önemli ürün hatalarına yol açabilir. Mühendislerin grafit çözümlere yönelmesinin temel nedeni, bu malzemenin sahip olduğu eşsiz fiziksel özelliklerdir ve bu özellikler, geleneksel metalik ısıtma elemanlarının genellikle yakalayamadığı düzeyde bir kontrol imkânı sunar. Tutarlı ve öngörülebilir bir ısı kaynağı sağlayarak bu bileşenler, fırın veya reaktör içinde gerçekleşen kimyasal ya da fiziksel dönüşümlerin kesinlikle tanımlanmış parametreler altında meydana gelmesini garanti eder. Bu tutarlılık, yüksek verimli üretimin temel taşını oluşturur ve dolayısıyla ısıtma teknolojisinin seçimi, genel operasyonel başarıyı belirleyen bir faktör haline gelir.

Termal Homojenlik ve Isı Dağıtım Verimliliği

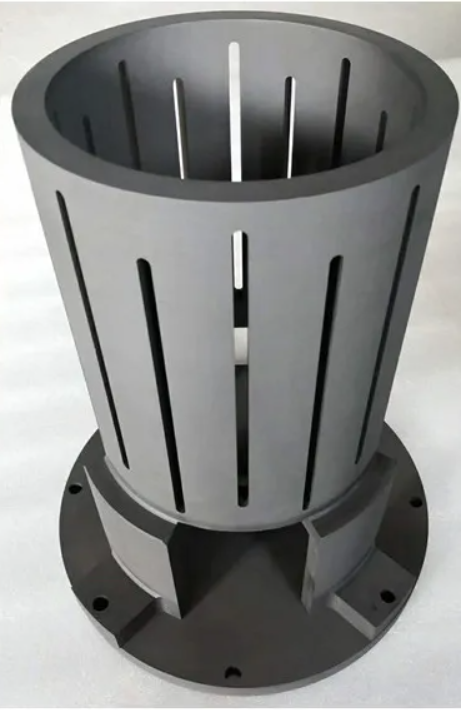

Isıl gradyanlar, hassasiyetin düşmanıdır. Bir wafrenin veya kalıbın bir tarafı diğerinden önemli ölçüde daha sıcaksa, ortaya çıkan iç gerilmeler nihai ürünün bütünlüğünü tehlikeye atabilir. Grafit ısıtıcı kullanılması, ısınma bölgesi boyunca radyant enerjinin daha homojen dağılmasını sağlar. Grafit yüksek hassasiyetle karmaşık geometrilere işlenebildiği için, ısıtma elemanı odanın kenarlarında meydana gelen ısı kaybını telafi edecek şekilde özel olarak tasarlanabilir ve hassas süreçler için hayati olan "düz" termal profili etkili bir şekilde oluşturabilir.

Yüksek Yayma Gücü ve Radyant Güç

Grafit ısıtıcının verimliliği büyük ölçüyle yüksek yayıcılığına bağlıdır ve bu, bir yüzeyin termal radyasyonu ne kadar etkili saptığını ölçen bir parametredir. Oksitlenmeye bağlı olarak enerjilerinin bir kısmını kendilerine yansıtan ya da zamanla yüzey özelliklerini değiştiren metal ısıtıcılardan farklı olarak, grafit yüzey yayıcılığını sürekli yüksek düzeyde tutar. Bu, belirli bir güç girdisi için grafit ısıtıcının iş parçasına daha tahmin edilebilir miktarda ısı aktaracağı anlamına gelir. Bu tahmin kabiliyeti, süreç mühendislerinin üretim döngüsü boyunca enerji çıktısının sapmayacağı bilgisiyle sistemlerini çok daha yüksek güvenle kalibre edebilmesini sağlar. Ayrıca, grafitin hızlı tepki süresi daha hassas kapalı döngü kontrolüne olanak tanır ve sistemin neredeyse anında küçük sıcaklık sapmalarına ayarlanmasını mümkün kılar.

Geometrik Kararlılık ve Şekil Değiştirmeye Direnç

Yüksek sıcaklık uygulamalarında süreç sapmasının en yaygın nedenlerinden biri, ısıtma elemanlarının fiziksel olarak sarkması ya da bükülmesidir. Metal alaşımlar aşırı sıcaklıklarda genellikle "sünme" etkisine maruz kalır ve bu durum, iş parçasına olan uzaklıklarının değişmesine neden olarak ısı akışını değiştirir. Buna karşılık, bir grafit Isıtıcı boyutsal kararlılığıyla ün yapmıştır. Grafit, belirli bir noktaya kadar ısındıkça aslında daha da güçlenir ve refrakter metallerin sahip olduğu mekanik yorulmadan etkilenmez. Bu yapısal bütünlük, ısıtma geometrisinin işletmeye alınma anındaki ilk saatteki gibi bininci saate kadar aynı kalmasını sağlar ve süreç kontrolündeki en can sıkıcı değişkenlerden biri ortadan kaldırılır. Isı kaynağı ile hedef arasındaki mesafe sabit kaldığında, sürecin doğruluğu doğal olarak korunur.

Duyarlı Ortamlarda Saflık ve Kontaminasyon Kontrolü

Yarı iletken üretimi veya güneş hücresi üretimi gibi sektörlerde süreç doğruluğu sadece sıcaklıkla ilgili değildir; aynı zamanda kimyasal saflıkla da ilgilidir. Bir ısıtma elementinden kaynaklanan herhangi bir gaz salınımı veya partikül dökülmesi, silikon örgüsüne safsızlıklar girmesine neden olabilir ve bu da tüm partiyi kullanılamaz hâle getirebilir. Yüksek saflıklı grafit ısıtıcılar genellikle silisyum karbür gibi özel kaplamalarla işlenerek ısıtma ortamının kusursuz kalması sağlanır. Bu temizlik düzeyi, modern elektronikte nanometre ölçeğinde doğruluk elde etmek için bir ön koşuldur.

Kimyasal Pasiflik ve Malzeme Uyumluluğu

Grafitin kimyasal yapısı, onu vakum ve inert gaz atmosferleri için ideal bir aday haline getirir. Grafit ısıtıcı, çoğu süreç gazıyla tepkimeye girmediğinden kimyasal buhar birikim sürecinin hassasiyetini etkileyebilecek uçucu yan ürünlerin oluşumunu önler. Isı transferinin neredeyse tamamen radyasyona bağlı olduğu vakum fırınlarda, grafit yüzeyinin stabilitesi büyük önem taşır. Malzeme birçok metal gibi kabuklanmadığı veya pul pul dökülmediği için yüzey bozulmasından kaynaklanan "sıcak nokta" riski pratikte yok denecek kadar azdır. Bu kimyasal kararlılık, operatörün kasıtlı olarak eklediği değişkenler dışında diğer tüm faktörlerin sabit kaldığı temiz ve tekrarlanabilir bir ortam sağlar.

Gelişmiş Sahleştirilmiş Grafit Çözümleri

Grafit ısıtıcının imalat süreci, kül içeriğini milyonda 5'ten az seviyeye düşürmek için katı arıtma adımlarını içerebilir. Bu ultra saf malzeme, işlem odasına geçebilecek bor veya fosfor gibi iz elementlerin bulunmamasını garanti eder. Ham madde kalitesini bu ölçüde kontrol ederek üreticiler, termal süreçte nötr bir katılımcı olarak davranan bir ısıtıcı sağlar. Son kullanıcı için bu, hassas katkı maddesi uygulamalarında veya kristal büyüme işlemlerinde daha yüksek başarı oranları anlamına gelir. Ön maliyeti düşük olsa da kontaminasyon riski taşıyan alternatif malzemelerin aksine, yüksek saflıktaki grafit, her çalışma sonucunun bir öncekiyle tamamen aynı olması gereken yüksek teknoloji üretiminde "tam olarak aynısı" felsefesini destekler.

Uzun Vadeli Güvenilirlik ve Operasyonel Tutarlılık

Toplam süreç doğruluğu genellikle yalnızca tek bir çalıştırma süresi değil, aynı zamanda bir makinenin kullanım ömrü boyunca ölçülür. Eğer bir ısıtıcı eleman hızla bozulursa, kontrol sistemi sürekli olarak direncindeki ve termal çıkışındaki değişime uyum sağlamak zorundadır. Bir grafit ısıtıcı, işlevsel ömrü boyunca dikkate değer derecede kararlı bir elektrik direnci profili sunar. Bu kararlılık, güç kaynağı ve kontrol yazılımı için gereksinimleri basitleştirir çünkü ısıtıcının yaşlanmasını hesaba katan karmaşık telafi algoritmalarına gerek kalmaz.

Direnç Kararlılığı ve Elektrik Performansı

Bir grafit ısıtıcının elektrik direnci, özellikle molibden disilik veya silikon karbür gibi yaşlandıkça dirençlerinde önemli değişiklikler görülebilen malzemelere kıyasla, kullanım ömrü boyunca nispeten sabit kalır. Bu tutarlılık, ısıtma bölgesi boyunca güç yoğunluğunun doğruluğunu korumak açısından hayati öneme sahiptir. Direnç stabil olduğunda kontrol sistemi daha yüksek çözünürlükle güç sağlayabilir ve bu da daha dar sıcaklık toleranslarına olanak tanır. 24/7 çalışan bir tesis için bu, yeniden kalibrasyon nedeniyle daha az kesinti anlamına gelir ve sürecin belirlenen aralığından yavaş yavaş çıkmasına neden olabilecek "termal sürüklenme" riskinin önemli ölçüde düşmesi demektir.

Zorlu Termal Döngülerde Dayanıklılık

Isıl çevrim, herhangi bir endüstriyel bileşen için en zorlu koşullardan biridir. Bir grafit ısıtıcının çatlama veya yapısal formunu kaybetme olmaksızın tekrarlanan ısınma ve soğuma süreçlerine dayanabilmesi, parti bazlı işlemler uygulamaları için büyük bir avantajdır. Grafitin düşük termal genleşme katsayısı, genellikle diğer ısıtma elemanlarında malzeme hasarına yol açan iç gerilmeleri en aza indirir. Bu dayanıklılık, ısıtıcının fırın içindeki fiziksel hizalamasının yüzlerce çevrim boyunca kusursuz kalmasını sağlar. Donanım güvenilir kaldığında süreç de doğru kalır ve beklenmedik bakımlar üretim programını ve hassas bir süreci altüst etme olasılığı azalır.

Üstün Isıl Yönetim ile Verimliliği Artırma

Sonuç olarak, grafit ısıtıcıyı devreye almak kararı, daha yüksek verimlilik yatırım kararıdır. Yüksek riskli üretimde, yanlış ısınma nedeniyle tek bir başarısız parti maliyeti, yüksek kaliteli grafit bileşenlere yapılan ilk yatırım maliyetini çok aşabilir. Yüksek termal iletkenlik, yaygınlık ve kimyasal saflık arasındaki sinerji, en üst düzey hassasiyeti destekleyen bir termal yönetim ortamı oluşturur. Değişken ısı çıkışı ve kirlilik gibi "gürültüyü" ortadan kaldırarak grafit, süreç kimyasının gerçek potansiyelinin ortaya çıkmasına olanak tanır.

Hassas Kontrol Sistemleri ile Entegrasyon

Modern üretim, sıcaklığı bir buçuk derece içinde tutmak için gelişmiş PLC ve PID kontrol döngülerine dayanmaktadır. Grafit ısıtıcı, güç değişimlerine karşı fiziksel tepkisinin çok öngörülebilir olması nedeniyle bu sistemler için ideal bir partnerdir. Grafitin yüksek termal iletkenliği, ısının eleman boyunca hızlı bir şekilde taşınmasını sağlayarak PID denetleyicilerin aşırı tepki vermesine veya salınmasına neden olabilecek "termal gecikmeyi" azaltır. Bu hızlı ve öngörülebilir tepki, modern havacılık ve elektronik bileşen üretimde gerekli olan dar toleransları korumak için tam olarak gereken şeydir. Isıtıcı, denetleyicinin beklediği gibi tam olarak tepki verdiğinde, tüm sistem harmonik bir kararlılık durumunda çalışır.

Belirli Süreç Gereksinimleri için Özelleştirme

İki endüstriyel süreç tam olarak birbiriyle aynı değildir ve grafitin esnekliği, doğrudan hassasiyeti artıran bir düzeyde özelleştirmeye olanak tanır. Üniform gaz ısıtması için sarmal bir ısıtıcı olabilir veya karmaşık gradyan kontrolü için çok bölgeli grafit ısıtıcı olabilir, malzeme uygulamanın özel fiziksel özelliklerine göre uyarlanabilir. Bu özel yaklaşım, mühendislerin eşit olmayan ısı bölgeleri oluşturabilecek standart bir ısıtıcıya 'razı olmak' zorunda kalmaması anlamına gelir. Bunun yerine, süreçlerinin tam gereksinimlerine uyan bir termal çözüm tasarlayabilirler ve böylece iş parçasının her bir santimetrekarelik bölümüne aynı hassasiyetle müdahale edilmesini sağlayabilirler. Bu düzeyde özelleştirme, standart imalat ile dünya sınıfı hassas mühendislik arasındaki farkı oluşturur.

SSS

Grafit bir ısıtıcının elektrik direnci zamanla önemli ölçüde değişir mi?

Hayır, grafit ısıtıcı kullanmanın temel avantajlarından biri, olağanüstü elektriksel kararlılığıdır. Metal ısıtma elemanları veya ömürleri boyunca 'yaşlanan' ve dirençleri önemli ölçüde artan bazı seramik bazlı ısıtıcılardan farklı olarak grafit, çok tutarlı bir direnç profili korur. Bu kararlılık, süreç doğruluğu açısından kritik öneme sahiptir çünkü güç kaynağının sık tekrar kalibrasyon veya karmaşık telafiler gerektirmeden tutarlı enerji sağlayabilmesini sağlar. Isıtıcı tasarım parametreleri dahilinde çalıştırıldığı ve oksidasyondan korunduğu sürece elektriksel özellikleri stabil kalır ve üretimde uzun vadeli tekrarlanabilir sonuçlara katkıda bulunur.

Grafit ısıtıcı, diğer malzemelere kıyasla vakum ortamlarında nasıl bir performans gösterir?

Grafit ısıtıcı, yüksek sıcaklıklarda vakum ortamında birçok metalin karşılaştığı gevreklik veya yüzey bozulmasından etkilenmediği için vakum ortamlarına son derece uygundur. Bu koşullarda ısı transferi neredeyse tamamen radyasyona bağlıdır. Grafit yüksek ve kararlı bir yaygınlığa sahip olduğu için çok güvenilir bir radyant ısı kaynağı sağlar. Ayrıca grafitin düşük bir buhar basıncı vardır, yani yüksek sıcaklıklarda önemli ölçüde süblimleşmez veya gaz açmaz; bu da vakumun bütünlüğünün korunmasına yardımcı olur ve işlem odasının kirlenmesini önler. Bu özellikler, silisyum kalıp büyütme veya özel sert lehimleme gibi vakum temelli üretim süreçlerinde grafit ısıtıcıyı üstün bir tercih haline getirir.

Bir grafit ısıtıcının üzerine koruyucu kaplama kullanmak gerekli midir?

Grafit doğal olarak dayanıklı olsa da, silikon karbür (SiC) veya pirolik karbon gibi koruyucu kaplamalardan birçok hassas uygulama faydalanır. Bu kaplamalar, mikroskobik grafit parçacıkların dökülmesini engeller, kimyasal aşınmaya karşı ek bir bariyer sağlar ve hatta ısıtıcının termal özelliklerini iyileştirebilir. Yarı iletken veya yüksek saflıkta metalürjik süreçlerde, kaplamalı grafit ısıtıcı, duyarlı ortama hiçbir safsızlık girmemesini sağladığından genellikle standarttır. Kaplama seçimi, uygulamadaki özel süreç gazlarına ve maksimum çalışma sıcaklığına bağlıdır.

Grafit ısıtıcı, oksijen açısından zengin bir ortamda kullanılabilir mi?

Grafit, yaklaşık 400°C ile 450°C'nin üzerindeki sıcaklıklarda oksijene maruz kalırsa oksitlenmeye başlayacaktır. Bu nedenle, oksijen açısından zengin bir atmosfer gerektiren süreçlerde grafit ısıtıcı ya dayanıklı ve geçirimsiz bir kaplama ile korunmalı ya da grafitin oksijenden izole edildiği şekilde kullanılmalıdır. Grafitin tercih edilen malzeme olduğu çoğu endüstriyel uygulamada, oksidasyonun önlenmesi amacıyla işlem vakum ortamında veya argon ya da azot gibi inert gaz altında yapılır. Eğer sürecin hava ortamında yüksek sıcaklıklar gerektiriyorsa, alternatif malzemeler gerekebilir ya da özel sızdırmaz ısıtıcı tasarımları kullanılmalıdır.

İçindekiler

- Grafit Isıtıcı Performerının Üretim Doğruluğuna Etkisi

- Termal Homojenlik ve Isı Dağıtım Verimliliği

- Duyarlı Ortamlarda Saflık ve Kontaminasyon Kontrolü

- Uzun Vadeli Güvenilirlik ve Operasyonel Tutarlılık

- Üstün Isıl Yönetim ile Verimliliği Artırma

- SSS

- Grafit bir ısıtıcının elektrik direnci zamanla önemli ölçüde değişir mi?

- Grafit ısıtıcı, diğer malzemelere kıyasla vakum ortamlarında nasıl bir performans gösterir?

- Bir grafit ısıtıcının üzerine koruyucu kaplama kullanmak gerekli midir?

- Grafit ısıtıcı, oksijen açısından zengin bir ortamda kullanılabilir mi?