Impacto do Desempenho dos Aquecedores de Grafite na Precisão da Fabricação

Em ambientes industriais de alta temperatura, a busca pela precisão do processo muitas vezes depende da estabilidade térmica dos elementos aquecedores utilizados no sistema. Um aquecedor de grafite atua como componente essencial em setores que vão da fabricação de semicondutores à metalurgia avançada, onde até mesmo uma pequena flutuação na saída térmica pode causar defeitos significativos no produto. A principal razão pela qual os engenheiros optam por soluções em grafite reside nas propriedades físicas únicas desse material, que permitem um nível de controle difícil de ser alcançado por elementos aquecedores metálicos tradicionais. Ao fornecer uma fonte de calor constante e previsível, esses componentes garantem que as transformações químicas ou físicas ocorrendo dentro de um forno ou reator aconteçam sob parâmetros estritamente definidos. Essa consistência é a base da produção com alto rendimento, tornando a escolha da tecnologia de aquecimento um fator decisivo para a excelência operacional global.

Uniformidade Térmica e Eficiência na Distribuição de Calor

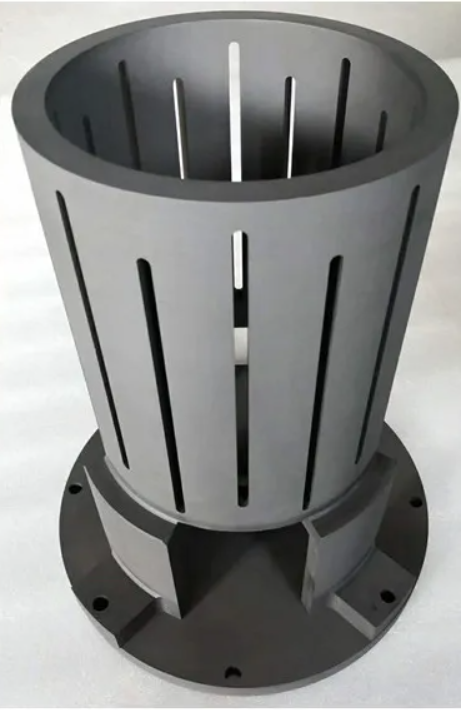

Os gradientes térmicos são o inimigo da precisão. Se um lado de uma pastilha ou de um molde estiver significativamente mais quente do que o outro, as tensões internas resultantes podem comprometer a integridade do produto final. O uso de um aquecedor de grafite permite uma distribuição mais uniforme de energia radiante na zona de aquecimento. Como o grafite pode ser usinado em geometrias complexas com alta precisão, o elemento aquecedor pode ser projetado sob medida para compensar a perda de calor nas bordas de uma câmara, criando efetivamente um perfil térmico "plano" que é essencial para processos delicados.

Alta Emissividade e Potência Radiante

A eficiência de um aquecedor de grafite é amplamente determinada pela sua alta emissividade, que é uma medida da eficácia com que uma superfície emite radiação térmica. Diferentemente dos aquecedores metálicos, que podem refletir parte de sua energia de volta para si mesmos ou alterar suas características superficiais ao longo do tempo devido à oxidação, o grafite mantém uma emissividade consistentemente alta. Isso significa que, para uma dada entrada de potência, o aquecedor de grafite fornece uma quantidade mais previsível de calor à peça a ser trabalhada. Essa previsibilidade permite que os engenheiros de processo calibrem seus sistemas com muito maior confiança, sabendo que a saída de energia não irá variar durante um ciclo de produção. Além disso, o tempo de resposta rápido do grafite possibilita um controle mais preciso em malha fechada, permitindo que o sistema se ajuste quase instantaneamente a pequenas variações de temperatura.

Estabilidade Geométrica e Resistência à Deformação

Uma das causas mais comuns de deriva de processo em aplicações de alta temperatura é o empenamento físico ou deformação dos elementos de aquecimento. Ligas metálicas frequentemente sofrem com "fluência" em temperaturas extremas, o que altera sua distância da peça e, consequentemente, modifica o fluxo de calor. Em contraste, um aquecedor de grafite é conhecido por sua excepcional estabilidade dimensional. O grafite na verdade se torna mais resistente quando aquecido, até certo ponto, e não sofre com a mesma fadiga mecânica que metais refratários. Essa integridade estrutural garante que a geometria de aquecimento permaneça idêntica desde a primeira hora de operação até a milésima, eliminando uma das variáveis mais frustrantes no controle de processo. Quando a distância entre a fonte de calor e o alvo permanece constante, a precisão do processo é naturalmente preservada.

Pureza e Controle de Contaminação em Ambientes Sensíveis

Em indústrias como a fabricação de semicondutores ou a produção de células solares, a precisão do processo não se limita à temperatura; também diz respeito à pureza química. Qualquer emissão gasosa ou liberação de partículas por um elemento aquecedor pode introduzir impurezas na rede de silício, tornando todo o lote inutilizável. Um aquecedor de grafite de alta pureza é frequentemente tratado com revestimentos especializados, como carbeto de silício, para garantir que o ambiente de aquecimento permaneça imaculado. Esse nível de limpeza é um pré-requisito para alcançar a precisão em escala nanométrica exigida na eletrônica moderna.

Inertness Química e Compatibilidade com Materiais

A natureza química da grafite torna-a uma candidata ideal para atmosferas a vácuo e gases inertes. Um aquecedor de grafite não reage com a maioria dos gases de processo, o que evita a formação de subprodutos voláteis que poderiam interferir na precisão de um processo de deposição química por vapor. Em fornos a vácuo, onde a ausência de atmosfera torna a transferência de calor quase inteiramente dependente da radiação, a estabilidade da superfície da grafite é fundamental. Como o material não descasca nem se fragmenta como muitos metais, o risco de "pontos quentes" causados por degradação da superfície é praticamente inexistente. Essa estabilidade química permite um ambiente limpo e repetível, no qual as únicas variáveis são aquelas intencionalmente introduzidas pelo operador.

Soluções Avançadas em Grafite Purificado

O processo de fabricação de um aquecedor de grafite pode incluir etapas rigorosas de purificação para reduzir o teor de cinzas a menos de 5 partes por milhão. Esse material ultra-puro garante que não haja elementos traço como boro ou fósforo que possam se difundir na câmara de processo. Ao controlar a qualidade da matéria-prima até esse nível, os fabricantes fornecem um aquecedor que atua como participante neutro no processo térmico. Para o usuário final, isso se traduz em taxas de sucesso mais altas em processos sensíveis de dopagem ou operações de crescimento de cristais. Diferentemente de materiais alternativos que podem oferecer custos iniciais mais baixos, mas introduzem riscos de contaminação, o grafite de alta pureza apoia a filosofia "copy exactly" exigida na fabricação de alta tecnologia, onde cada corrida deve ser um duplicado idêntico da anterior.

Confiabilidade de Longo Prazo e Consistência Operacional

A precisão total do processo é frequentemente medida ao longo da vida útil de uma máquina, e não apenas em uma única execução. Se um elemento de aquecimento se degrada rapidamente, o sistema de controle deve constantemente adaptar-se à sua resistência e saída térmica em constante mudança. Um aquecedor de grafite oferece um perfil de resistência elétrica notavelmente estável durante toda a sua vida funcional. Essa estabilidade simplifica os requisitos para a fonte de alimentação e o software de controle, pois não há necessidade de algoritmos complexos de compensação para levar em conta o envelhecimento do aquecedor.

Estabilidade da Resistência e Desempenho Elétrico

A resistência elétrica de um aquecedor de grafite permanece relativamente constante ao longo de sua vida útil, especialmente quando comparada a materiais como dissiliceto de molibdênio ou carbeto de silício, que podem apresentar mudanças significativas na resistência com o envelhecimento. Essa consistência é fundamental para manter a precisão da densidade de potência em toda a zona de aquecimento. Quando a resistência é estável, o sistema de controle pode fornecer energia com resolução muito maior, resultando em tolerâncias térmicas mais apertadas. Para uma instalação que opera 24/7, isso significa menos interrupções para recalibração e um risco significativamente menor de "deriva térmica" que poderia lentamente afastar um processo da sua janela especificada.

Durabilidade em Ciclagem Térmica Severa

A ciclagem térmica é uma das condições mais exigentes para qualquer componente industrial. A capacidade de um aquecedor de grafite suportar repetidas fases de aquecimento e resfriamento sem rachaduras ou perda de sua forma estrutural é uma grande vantagem para aplicações de processamento em lotes. O baixo coeficiente de expansão térmica da grafite minimiza as tensões internas que normalmente levam à falha do material em outros elementos aquecedores. Essa durabilidade garante que o alinhamento físico do aquecedor dentro do forno permaneça perfeito ao longo de centenas de ciclos. Quando o equipamento permanece confiável, o processo permanece preciso, reduzindo a probabilidade de manutenções inesperadas que possam desorganizar um cronograma de produção — e um processo de precisão — completamente.

Aumentando o Rendimento por meio de Gerenciamento Térmico Superior

Em última análise, a decisão de implementar um aquecedor de grafite é uma decisão de investir em maior produtividade. Na fabricação de alto risco, o custo de um único lote falhado devido ao aquecimento impreciso pode superar em muito o investimento inicial em componentes de grafite premium. A sinergia entre alta condutividade térmica, emissividade e pureza química cria um ambiente de gestão térmica favorável aos mais altos níveis de precisão. Ao eliminar as "interferências" de saída térmica variável e contaminação, o grafite permite que o potencial real da química do processo seja plenamente realizado.

Integração com Sistemas de Controle de Precisão

A fabricação moderna depende de sofisticados sistemas de controle PLC e loops PID para manter a temperatura dentro de frações de um grau. Um aquecedor de grafite é o parceiro ideal para esses sistemas porque sua resposta física às variações de potência é extremamente previsível. A alta condutividade térmica do grafite garante que o calor seja rapidamente distribuído pelo elemento, reduzindo o "atraso térmico" que pode fazer com que os controladores PID ultrapassem o valor desejado ou oscilem. Essa resposta rápida e previsível é exatamente o que se necessita para manter as tolerâncias rigorosas exigidas na fabricação moderna de componentes aeroespaciais e eletrônicos. Quando o aquecedor responde exatamente como o controlador espera, todo o sistema opera em um estado de estabilidade harmônica.

Personalização para Requisitos Específicos de Processo

Nenhum processo industrial é exatamente igual ao outro, e a flexibilidade do grafite permite um grau de personalização que melhora diretamente a precisão. Seja um aquecedor serpenteado para aquecimento uniforme de gás ou um aquecedor de grafite com múltiplas zonas para controle complexo de gradientes, o material pode ser adaptado às características físicas específicas da aplicação. Essa abordagem sob medida significa que os engenheiros não precisam "aceitar" um aquecedor padrão que possa criar zonas de calor desiguais. Em vez disso, eles podem projetar uma solução térmica que atenda exatamente aos requisitos do seu processo, garantindo que cada centímetro quadrado da peça seja tratado com a mesma precisão. Esse nível de personalização é o que distingue a fabricação convencional da engenharia de precisão de classe mundial.

Perguntas Frequentes

A resistência elétrica de um aquecedor de grafite muda significativamente ao longo do tempo?

Não, uma das principais vantagens do uso de um aquecedor de grafite é a sua excepcional estabilidade elétrica. Diferentemente dos elementos aquecedores metálicos ou de alguns aquecedores à base de cerâmica que "envelhecem" e cuja resistência aumenta significativamente ao longo da vida útil, o grafite mantém um perfil de resistência muito consistente. Essa estabilidade é crucial para a precisão do processo, pois permite que a fonte de alimentação forneça energia constante sem necessidade de recalibração frequente ou compensações complexas. Desde que o aquecedor seja operado dentro dos parâmetros de projeto e protegido contra oxidação, suas características elétricas permanecerão estáveis, contribuindo para resultados repetíveis a longo prazo na produção.

Como um aquecedor de grafite se comporta em ambientes a vácuo comparado a outros materiais?

Um aquecedor de grafite é excepcionalmente adequado para ambientes a vácuo porque não sofre com fragilidade ou degradação superficial, problemas que afetam muitos metais em altas temperaturas sob vácuo. Nessas condições, a transferência de calor depende quase exclusivamente da radiação. Como o grafite possui uma emissividade alta e estável, ele fornece uma fonte de calor radiante muito confiável. Além disso, o grafite tem uma baixa pressão de vapor, o que significa que não sublima nem libera gases significativamente em altas temperaturas, ajudando a manter a integridade do vácuo e evitando a contaminação da câmara de processo. Isso o torna uma escolha superior para processos de fabricação a vácuo, como o crescimento de lingotes de silício ou brasagem especializada.

É necessário usar um revestimento protetor em um aquecedor de grafite?

Embora o grafite seja naturalmente resistente, muitas aplicações de precisão se beneficiam de um revestimento protetor, como Carbeto de Silício (SiC) ou Carbono Pirrolítico. Esses revestimentos têm várias finalidades: evitam a liberação de partículas microscópicas de grafite, fornecem uma barreira adicional contra a erosão química e podem até melhorar as propriedades térmicas do aquecedor. Em processos semicondutores ou metalúrgicos de alta pureza, um aquecedor de grafite com revestimento é frequentemente o padrão, pois garante que nenhuma impureza seja introduzida no ambiente sensível. A escolha do revestimento depende dos gases específicos do processo e da temperatura máxima de operação da aplicação.

Um aquecedor de grafite pode ser usado em um ambiente rico em oxigênio?

O grafite começará a oxidar se exposto ao oxigênio em temperaturas acima de aproximadamente 400°C a 450°C. Portanto, em processos que exigem uma atmosfera rica em oxigênio, um aquecedor de grafite deve ser protegido por um revestimento resistente e impermeável ou usado de maneira a manter o grafite isolado do oxigênio. Na maioria das aplicações industriais em que o grafite é a opção preferida, o processo é realizado em vácuo ou sob uma proteção de gás inerte (como argônio ou nitrogênio) para evitar a oxidação. Se o seu processo exigir altas temperaturas no ar, podem ser necessários materiais alternativos ou projetos especializados de aquecedores selados.

Sumário

- Impacto do Desempenho dos Aquecedores de Grafite na Precisão da Fabricação

- Uniformidade Térmica e Eficiência na Distribuição de Calor

- Pureza e Controle de Contaminação em Ambientes Sensíveis

- Confiabilidade de Longo Prazo e Consistência Operacional

- Aumentando o Rendimento por meio de Gerenciamento Térmico Superior

- Perguntas Frequentes

- A resistência elétrica de um aquecedor de grafite muda significativamente ao longo do tempo?

- Como um aquecedor de grafite se comporta em ambientes a vácuo comparado a outros materiais?

- É necessário usar um revestimento protetor em um aquecedor de grafite?

- Um aquecedor de grafite pode ser usado em um ambiente rico em oxigênio?