A grafitfűtő teljesítményének hatása a gyártási pontosságra

Magas hőmérsékletű ipari környezetekben a folyamatok pontosságának elérése gyakran az alkalmazott fűtőelemek hőstabilitásától függ. A grafitfűtő elem kritikus alkatrészként szolgál olyan területeken, mint a félvezetőgyártás vagy az előrehaladott fémipar, ahol már a legkisebb hőkimenet ingadozás is jelentős termékhibákhoz vezethet. Az elsődleges ok, ami miatt a mérnökök a grafitmegoldások felé fordulnak, a anyag egyedülálló fizikai tulajdonságaiban rejlik, amely lehetővé teszi olyan szintű szabályozást, amelyhez a hagyományos fémből készült fűtőelemek teljesítménye gyakran nem ér fel. Az állandó és kiszámítható hőforrást biztosítva ezek az alkatrészek garantálják, hogy a kemencében vagy reaktorban lejátszódó kémiai vagy fizikai átalakulások szigorúan meghatározott paraméterek mellett történjenek meg. Ez az egységesség a magas kihasználtságú termelés alapja, így a fűtési technológia kiválasztása döntő tényezővé válik az üzemeltetési kiválóság szempontjából.

Hőegyenletesség és a hőeloszlás hatékonysága

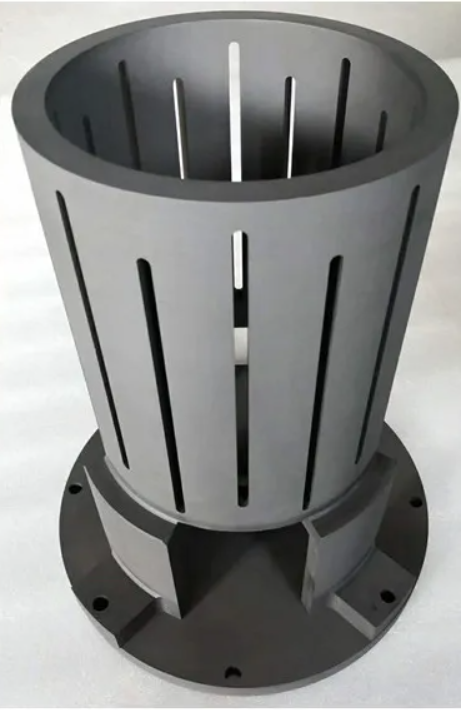

A hőmérsékleti gradiensek a pontosság ellenségei. Ha egy lemez vagy forma egyik oldala jelentősen forróbb, mint a másik, akkor az ebből eredő belső feszültségek veszélyeztethetik a végső termék integritását. A grafitfűtőtest használata lehetővé teszi a sugárzó energia egyenletesebb eloszlását a fűtési zónában. Mivel a grafitot nagy pontossággal, összetett geometriákra is megmunkálni lehet, a fűtőelemet testre szabottan tervezhetjük meg a kamra széleinél fellépő hőveszteség kiegyenlítésére, hatékonyan létrehozva egy „lapos” hőmérsékleti profil, amely elengedhetetlen finom folyamatoknál.

Magas emisszivitás és sugárzó teljesítmény

A grafitfűtő hatékonyságát leginkább nagy emisszivitása határozza meg, amely a hősugárzás felület általi kibocsátásának hatékonyságát méri. Ellentétben az olyan fémfűtőkkel, amelyek a fejlesztett energia egy részét visszaverhetik magukra, vagy idővel oxidáció miatt megváltoztathatják felületi jellemzőiket, a grafit állandóan magas emisszivitást őriz meg. Ez azt jelenti, hogy adott teljesítmény-bemenet mellett a grafitfűtő előrejelezhetőbb hőmennyiséget juttat a munkadarabra. Ez az előrejelezhetőség lehetővé teszi a folyamatmérnökök számára, hogy rendszereiket jóval nagyobb biztonsággal kalibrálják, tudván, hogy az energiakimenet nem fog elcsúszni egy termelési ciklus során. Továbbá a grafit gyors válaszideje pontosabb zárt hurkos szabályozást tesz lehetővé, amelynek köszönhetően a rendszer majdnem azonnal reagálhat a minimális hőmérséklet-ingadozásokra.

Geometriai stabilitás és alakváltozással szembeni ellenállás

Az egyik leggyakoribb oka a folyamateltolódásnak magas hőmérsékletű alkalmazásokban a fűtőelemek fizikai lehajlása vagy torzulása. A fémalapú ötvözetek gyakran tapasztalják a "csúszást" (creep) extrém hőmérsékleteken, ami megváltoztatja a távolságot a munkadarabtól, és ennek következtében megváltozik a hőáram. Ezzel szemben egy grafit fűtő kiemelkedő mérettartósságáról ismert. A grafit tulajdonképpen erősebbé válik fűtés hatására, bizonyos határig, és nem szenved ugyanolyan mechanikai fáradtságtól, mint a tűzálló fémek. Ez a szerkezeti integritás biztosítja, hogy a fűtési geometria azonos maradjon az első üzemórától az ezredikig, megszüntetve ezzel a folyamatszabályozás egyik legfrusztrálóbb változó paraméterét. Amikor a hőforrás és a céltárgy közötti távolság állandó marad, a folyamat pontossága természetesen megőrződik.

Tisztaság és szennyeződés-ellenőrzés érzékeny környezetekben

A félvezetőgyártás vagy a napelemek előállítása jellegű iparágakban a folyamatok pontossága nemcsak a hőmérséklet kérdése, hanem a kémiai tisztaságé is. Egy fűtőelem bármilyen gázkibocsátása vagy részecskék leadása szennyező anyagokat juttathat a szilíciumrácsba, így az egész gyártási tétel használhatatlanná válhat. A nagyon tiszta grafitfűtőtesteket gyakran speciális bevonatokkal, például szilíciumkarbiddal kezelik, hogy a fűtési környezet tiszta maradjon. Ez a tisztasági szint elengedhetetlen a modern elektronikában szükséges nanométeres pontosság eléréséhez.

Kémiai inertség és anyagkompatibilitás

A grafit kémiai tulajdonságai ideális jelöltté teszik vákuumos és inertházas környezetekhez. A grafitfűtő nem reagál a legtöbb folyamatgázzal, így megakadályozza a illékony melléktermékek képződését, amelyek zavarhatnák a kémiai gőzleválasztásos eljárás pontosságát. Olyan vákuumkemencékben, ahol a légkör hiánya miatt a hőátadás majdnem kizárólag a sugárzásra korlátozódik, a grafit felületének stabilitása elsődleges fontosságú. Mivel az anyag nem repedezik vagy hámlaszt, mint számos fém, a felületromlás által okozott „forró pontok” kialakulásának kockázata gyakorlatilban elhanyagolható. Ez a kémiai stabilitás lehetővé teszi egy tiszta, ismételhető környezet kialakítását, ahol az egyetlen változók az operátor által szándékosan bevezetett tényezők.

Fejlett Tisztított Grafit Megoldások

A grafitfűtő gyártási folyamata szigorú tisztítási lépéseket is magában foglalhat, amelyek célja az égéstermék-tartalom csökkentése 5 milliomod rész per milliónál kisebbre. Ez az ultratiszta anyag biztosítja, hogy ne legyenek nyomokban olyan elemek, mint a bór vagy a foszfor, amelyek bekerülhetnének a folyamatkamrába. Az alapanyag minőségének ilyen mértékű szabályozásával a gyártók olyan fűtőt biztosítanak, amely semleges szereplőként vesz részt a hőkezelési folyamatban. A végfelhasználó számára ez magasabb sikeraránynak felel meg érzékeny szennyezési folyamatokban vagy kristálynövesztési műveletekben. Más anyagoktól eltérően, amelyek ugyan alacsonyabb kezdeti költséget kínálhatnak, de szennyeződési kockázatot jelentenek, a nagyon tiszta grafit támogatja a „másolás pontosan” elvet, amelyet a high-tech gyártásban követel meg, ahol minden egyes ciklusnak pontosan ugyanolyannak kell lennie, mint az előző volt.

Hosszú távú megbízhatóság és üzemeltetési állandóság

A teljes folyamat pontosságát gyakran nem egyetlen futás, hanem a gép élettartama alatt mérik. Ha egy fűtőelem gyorsan romlik, a szabályozórendszernek folyamatosan alkalmazkodnia kell az ellenállásának és hőkibocsátásának változásához. Egy grafitfűtő elem rendkívül stabil elektromos ellenállás-profilt biztosít működési élettartama során. Ez az állapot egyszerűsíti a tápegység és a vezérlőszoftver követelményeit, mivel nincs szükség összetett kompenzációs algoritmusokra a fűtőelem öregedésének figyelembevételére.

Ellenállás-stabilitás és elektromos teljesítmény

A grafitfűtő elektromos ellenállása viszonylag állandó marad az üzemelési élettartama során, különösen akkor, ha összehasonlítjuk olyan anyagokkal, mint a molibdén-diszilicid vagy a szilícium-karbid, amelyeknél jelentős ellenállásváltozás tapasztalható az öregedés során. Ez az állandóság létfontosságú ahhoz, hogy a teljesítménysűrűség pontossága megmaradjon a fűtési zónában. Amikor az ellenállás stabil, a vezérlőrendszer sokkal nagyobb felbontással tudja biztosítani az energiát, ami szigorúbb hőmérsékleti tűréshatárok elérését teszi lehetővé. Egy folyamatosan, 24/7 működő létesítmény esetében ez kevesebb újra kalibrálást igényel, és jelentősen csökkenti a „hőmérsékleti drift” kockázatát, amely fokozatosan eltérítheti a folyamatot az előírt munkapontból.

Kemény termikus ciklusok ellenállása

A hőciklusok az ipari alkatrészek számára egyik legigényesebb körülményt jelentik. A grafitfűtőtesteknek az ismétlődő felmelegedési és hűlési fázisok során történő repedés vagy szerkezeti alakjuk elvesztése nélküli ellenálló képessége nagy előnyt jelent a tömeges feldolgozási alkalmazásoknál. A grafit alacsony hőtágulási együtthatója minimalizálja azokat a belső feszültségeket, amelyek általában más fűtőelemek anyaghibájához vezetnek. Ez a tartósság biztosítja, hogy a fűtőtest fizikai elhelyezkedése a kemencében több száz cikluson keresztül is tökéletes maradjon. Ha a berendezés megbízhatóan működik, akkor a folyamat is pontos marad, csökkentve ezzel a váratlan karbantartások valószínűségét, amelyek zavarba hozhatják a gyártási ütemtervet – és egy pontossági folyamatot.

Hozam növelése kiváló hőkezeléssel

Végül is a grafitfűtő beépítésének döntése egy magasabb hozamra történő beruházás. Nagy kockázatú gyártási folyamatok esetén egyetlen, pontatlan fűtéssel meghiúsult tétel költsége messze meghaladhatja a prémium szintű grafitalkatrészekbe történő kezdeti beruházást. A magas hővezető-képesség, emisszió és kémiai tisztaság szinergiája olyan hőkezelési környezetet teremt, amely a legnagyobb pontosságot teszi lehetővé. A változó hőkibocsátás és szennyeződés okozta „zaj” megszüntetésével a grafit lehetővé teszi a folyamatkémia igazi potenciáljának kihasználását.

Integráció precíziós vezérlőrendszerekkel

A modern gyártás kifinomult PLC- és PID-szabályozókörökre támaszkodik, hogy a hőmérsékletet törtrész fokon belül tartsa. A grafitfűtő ezeknek a rendszereknek a tökéletes társa, mivel fizikai válasza a teljeségváltozásokra rendkívül előrejelezhető. A grafit magas hővezető-képessége biztosítja, hogy a hő gyorsan terjedjen az elemen keresztül, csökkentve a „hőmérsékleti tehetetlenséget”, amely miatt a PID-szabályozók túllendülhetnek vagy oszcillálhatnak. Ez a gyors, előrejelezhető válasz éppen az, amire szükség van a modern repülőgépipari és elektronikai alkatrészgyártásban szükséges szigorú tűréshatárok betartásához. Amikor a fűtőelem pontosan úgy reagál, ahogy a szabályozó elvárja, az egész rendszer harmonikus stabilitás állapotában működik.

Testreszabás adott folyamatigényekhez

Nincs két egyforma ipari folyamat, és a grafit rugalmassága lehetővé teszi az alkalmazkodást, amely közvetlenül javítja a pontosságot. Legyen szó egy szinuszos fűtőszálról, amely egyenletes gázmelegítést biztosít, vagy több zónás grafitfűtőről összetett hőmérsékleti gradiens-szabályozáshoz, az anyag alkalmazható az adott fizikai feltételekhez igazítva. Ez az egyedi megközelítés azt jelenti, hogy a mérnököknek nem kell beérniük egy általános fűtőtesttel, amely esetleg egyenetlen melegedési zónákat hoz létre. Ehelyett olyan hőtechnikai megoldást tervezhetnek, amely pontosan megfelel folyamatuk követelményeinek, így biztosítva, hogy a munkadarab minden négyzetcentiméterét ugyanolyan pontossággal kezeljék. Ezen szintű testreszabás választja el a hagyományos gyártást a világszínvonalú precíziós mérnöki tevékenységtől.

GYIK

Változik-e jelentősen a grafitfűtő elektromos ellenállása az idő múlásával?

Nem, a grafitfűtő használatának egyik elsődleges előnye a kiváló elektromos stabilitás. Ellentétben a fémből készült fűtőelemekkel vagy bizonyos kerámia alapú fűtőtestekkel, amelyek az idő múlásával „öregednek”, és ellenállásuk jelentősen növekszik élettartamuk során, a grafit rendkívül stabil ellenállásprofilnal rendelkezik. Ez a stabilitás alapvető fontosságú a pontos folyamatvezérléshez, mivel lehetővé teszi a tápegység számára, hogy állandó energiát szolgáltasson, gyakori újrabefogásolás vagy összetett kompenzáció nélkül. Amíg a fűtő az üzemeltetési paramétereken belül működik, és védve van az oxidációtól, elektromos jellemzői stabilak maradnak, így hozzájárulnak a hosszú távú, ismételhető termelési eredményekhez.

Hogyan viseli a grafitfűtő a vákuumkörnyezetet más anyagokhoz képest?

Egy grafitfűtő kiválóan alkalmas vákuumkörnyezetekre, mivel nem szenved meg a ridegségtől vagy a felületi degradációtól, amely sok fém esetében magas hőmérsékleten vákuumban jelentkezik. Ezekben a körülmények között a hőátadás szinte teljesen a sugárzásra korlátozódik. Mivel a grafit emissziója magas és stabil, megbízható hősugárforrást biztosít. Emellett a grafit alacsony gőznyomású, ami azt jelenti, hogy magas hőmérsékleten nem szublimál vagy gázosodik lényegesen, így megőrzi a vákuum integritását, és megakadályozza a folyamatkamra szennyeződését. Ez teszi a grafitfűtőt kiváló választássá vákuumalapú gyártáshoz, például szilícium ingot növesztéséhez vagy speciális forrasztáshoz.

Szükséges védőréteget alkalmazni a grafitfűtőn?

Bár a grafit természeténél fogva erős anyag, sok precíziós alkalmazásnál hasznos egy védőréteg, például szilícium-karbid (SiC) vagy pirolitikus szén. Ezek a bevonatok több célt is szolgálnak: megakadályozzák a mikroszkopikus grafitrészecskék kiszóródását, további védelmet nyújtanak a kémiai korróziónak ellen, sőt akár javíthatják a fűtőtest hőtulajdonságait is. Félvezető- vagy nagy tisztaságú fémkohászati eljárásoknál gyakran szabványos megoldás a bevonatos grafitfűtő, mivel így biztosítható, hogy semmilyen szennyeződés ne kerüljön a érzékeny környezetbe. A bevonat típusának kiválasztása az adott folyamatgázoktól és az alkalmazás maximális üzemelési hőmérsékletétől függ.

Használható grafitfűtő oxigénben gazdag környezetben?

A grafit kezd el oxidálódni, ha kb. 400–450 °C feletti hőmérsékleten oxigénhez kerül. Ezért olyan folyamatoknál, amelyek oxigéndús atmoszférát igényelnek, a grafitfűtőtestet vagy egy tartós, átjárhatatlan bevonattal kell védeni, vagy úgy kell használni, hogy a grafit ne érkezhessen oxigénhez. A legtöbb ipari alkalmazásnál, ahol a grafit az előnyben részesített anyag, a folyamatot vákuumban vagy nemesgáz burokban (például argon vagy nitrogén) végzik, hogy megakadályozzák az oxidációt. Ha az Ön folyamata magas hőmérsékletet igényel levegőn, akkor más anyagok szükségesek lehetnek, vagy speciális, zárt fűtőelem-terveket kell alkalmazni.

Tartalomjegyzék

- A grafitfűtő teljesítményének hatása a gyártási pontosságra

- Hőegyenletesség és a hőeloszlás hatékonysága

- Tisztaság és szennyeződés-ellenőrzés érzékeny környezetekben

- Hosszú távú megbízhatóság és üzemeltetési állandóság

- Hozam növelése kiváló hőkezeléssel

- GYIK

- Változik-e jelentősen a grafitfűtő elektromos ellenállása az idő múlásával?

- Hogyan viseli a grafitfűtő a vákuumkörnyezetet más anyagokhoz képest?

- Szükséges védőréteget alkalmazni a grafitfűtőn?

- Használható grafitfűtő oxigénben gazdag környezetben?