تأثير أداء سخانات الجرافيت على الدقة في التصنيع

في البيئات الصناعية ذات درجات الحرارة العالية، غالباً ما يتوقف السعي لتحقيق دقة العمليات على الاستقرار الحراري للعناصر التسخية المستخدمة داخل النظام. يُعد السخان البيانيتيكي مكونًا حيويًا في قطاعات تتراوح من تصنيع أشباه الموصلات إلى علم المعادن المتقدم، حيث يمكن أن تؤدي أي ت fluctuation طفيفة في الناتج الحراري إلى عيوب كبيرة في المنتج. يكمن السبب الرئيسي وراء لجوء المهندسين إلى حلول البيانيتيك في الخصائص الفيزيائية الفريدة للمادة، التي تتيح مستوى من التتحكم الذي غالبًا ما يصعب على عناصر التسخية المعدنية التقليدية تحقيقه. من خلال توفير مصدر حرارة ثابت وقابل للتنبؤ، تضمن هذه المكونات أن التتحولات الكيميائية أو الفيزيائية التي تحدث داخل الفرن أو المفاعل تتم ضمن معاملات محددة بدقة. هذه الاتساق يشكل أساس الإنتاج عالي العائد، ما يجعل اختيار تكنولوجيا التسخية عاملاً حاسماً في التتفوق التشغيلي الشامل.

الاتساق الحراري وكفاءة توزيع الحرارة

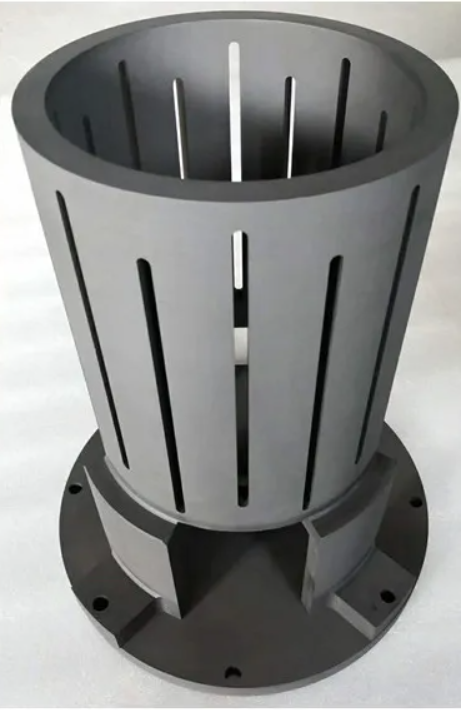

ال gradients الحرارية هي عدو الدقة. إذا كانت إحدى جهتي رقاقة أو قالب أكثر حرارة بشكل ملحوظ من الجهة الأخرى، فقد تؤدي الإجهادات الداخلية الناتجة إلى المساس بسلامة المنتج النهائي. يسمح استخدام سخان من الجرافيت بتوزيع أكثر انتظامًا للطاقة الإشعاعية عبر منطقة التسخين. وبما أن الجرافيت يمكن تصنيعه بأشكال هندسية معقدة بدقة عالية، يمكن تصميم عنصر التسخين حسب الطلب لتعويض فقدان الحرارة عند حواف الحجرة، ما يؤدي فعليًا إلى إنشاء ملف حراري "مسطّح" وهو أمر ضروري للعمليات الحساسة.

انبعاثية عالية وقوة إشعاعية

تعتمد كفاءة سخان الجرافيت بشكل كبير على انبعاثيته العالية، وهي مقياس لمدى فعالية السطح في إصدار الإشعاع الحراري. وعلى عكس السخانات المعدنية التي قد تعكس جزءًا من طاقتها إلى نفسها أو تتغير خصائص سطحها مع مرور الوقت بسبب الأكسدة، فإن الجرافيت يحافظ على انبعاثية عالية وثابتة باستمرار. وهذا يعني أنه بالنسبة لدخل طاقة معين، يُسهم سخان الجرافيت في توصيل كمية أكثر قابلية للتنبؤ من الحرارة إلى القطعة المراد تسخينها. وتتيح هذه القابلية للتنبؤ للمهندسين المسؤولين عن العمليات المعايرةَ لأنظمتهم بثقة أعلى بكثير، مع العلم أن الناتج الطاقي لن ينحرف خلال دورة الإنتاج. علاوةً على ذلك، فإن زمن الاستجابة السريع للجرافيت يمكّن من تحكم أكثر دقة في الأنظمة ذات الحلقة المغلقة، ما يسمح للنظام بالتكيف مع الانحرافات الحرارية الصغيرة تقريبًا بشكل فوري.

الاستقرار الهندسي والمقاومة للتشوه

واحدة من أكثر الأسباب شيوعًا لانحراف العملية في التطبيقات ذات درجات الحرارة العالية هي الانحناء أو التشوه المادي لعناصر التسخين. غالبًا ما تتعرض السبائك المعدنية لما يُعرف بـ"الزحف" عند درجات الحرارة القصوى، مما يؤدي إلى تغيّر مسافتها عن القطعة المراد تسخينها، وبالتالي يُغيّر تدفق الحرارة. على النقيض، فإن سخان الجرافيت تُعرف بثباتها البُعدي الاستثنائي. في الواقع، تزداد قوة الجرافيت كلما سُخّن، حتى نقطة معينة، ولا تعاني من نفس نوع الإجهاد الميكانيكي الذي تعانيه المعادن الحرارية. يضمن هذا التماسك الهيكلي أن تظل هندسة التسخين كما هي منذ الساعة الأولى من التشغيل وحتى الساعة الألف، مما يلغي أحد أكثر المتغيرات إحباطًا في التحكم بالعملية. وعندما تبقى المسافة بين مصدر الحرارة والهدف ثابتة، فإن دقة العملية تُحفظ بشكل طبيعي.

النقاء والتحكم في التلوث في البيئات الحساسة

في صناعات مثل تصنيع أشباه الموصلات أو إنتاج خلايا الطاقة الشمسية، فإن دقة العمليات لا تتعلق فقط بالحرارة، بل أيضًا بنقاء المواد الكيميائية. يمكن أن يؤدي أي تسرب غازات أو انفصال جزيئات من عنصر تسخين إلى إدخال شوائب في شبيكة السيليكون، ما يجعل الدفعة بأكملها عديمة فائدة. وغالبًا ما يُعالج سخان الجرافيت عالي النقاء بطبقات خاصة، مثل كربيد السيليكون، لضمان بقاء بيئة التسخين نظيفة تمامًا. ويُعد هذا المستوى من النظافة شرطًا مسبقًا لتحقيق الدقة المطلوبة على مقياس النانومتر في الإلكترونيات الحديثة.

الخاملية الكيميائية وتوافق المواد

الطبيعة الكيميائية للجرافيت تجعله مرشحًا مثاليًا للenvironments الفراغية وذات الغاز الخامل. لا يتفاعل المدفأة المصنوعة من الجرافيت مع معظم غازات العملية، مما يمنع تكوّن منتجات ثانوية متطايرة قد تتداخل مع دقة عملية الترسيب الكيميائي بالبخار. في الأفران الفراغية، حيث إن غياب الجو يجعل انتقال الحرارة يعتمد بشكل شبه كامل على الإشعاع، فإن استقرار سطح الجرافيت أمر بالغ الأهمية. وبما أن المادة لا تتقشر أو تنفصل كما هو الحال مع العديد من المعادن، فإن خطر حدوث "بقع ساخنة" ناتجة عن تدهور السطح يكون شبه معدوم. تتيح هذه الاستقرار الكيميائي بيئة نظيفة وقابلة للتكرار، حيث تكون المتغيرات الوحيدة هي تلك التي يتم إدخالها عمداً من قبل المشغل.

حلول الجرافيت المُنقى المتطورة

يمكن أن تتضمن عملية تصنيع سخان الجرافيت خطوات تنقية صارمة للحد من محتوى الرماد إلى أقل من 5 أجزاء في المليون. ويضمن هذا المادة فائقة النقاء عدم وجود عناصر أثرية مثل البورون أو الفوسفور التي قد تتسرب إلى غرفة العملية. ومن خلال التحكم في جودة المواد الخام بهذه الدقة، يوفّر المصنّعون سخانًا يعمل كعنصر محايد في العملية الحرارية. بالنسبة للمستخدم النهائي، فإن ذلك ينعكس في معدلات نجاح أعلى في عمليات التطعيم الحساسة أو عمليات نمو البلورات. وعلى عكس المواد البديلة التي قد تكون أقل تكلفة أولية لكنها تشكل خطر التلوث، فإن الجرافيت عالي النقاء يدعم فلسفة "النسخ الحرفي تمامًا" المطلوبة في التصنيع عالي التقنية، حيث يجب أن تكون كل دورة مطابقة تمامًا للدورة السابقة.

الموثوقية طويلة الأجل والاتساق التشغيلي

غالبًا ما تُقاس دقة العملية الكلية على مدى عمر الجهاز بالكامل، وليس فقط خلال تشغيل واحد. إذا تدهور عنصر التسخين بسرعة، يجب على نظام التحكم أن يتكيف باستمرار مع مقاومته والإخراج الحراري المتغيرين. يوفر سخان الجرافيت ملفًا كهربائيًا مستقرًا بشكل ملحوظ من حيث المقاومة الكهربائية طوال عمره الوظيفي. هذه الاستقرار يبسط متطلبات مصدر الطاقة وبرمجيات التحكم، حيث لا حاجة لوجود خوارزميات تعويض معقدة لمراعاة تقدم السخان في العمر.

استقرار المقاومة والأداء الكهربائي

يظل المقاوم الكهربائي لمسخن الجرافيت نسبيًا ثابتًا طوال عمره التشغيلي، خاصة عند مقارنته بمواد مثل موليبدنوم ديسيليديد أو كربيد السيليكون، التي يمكن أن تشهد تغيرات كبيرة في المقاومة مع التقدم في العمر. هذه الثباتية ضرورية للحفاظ على دقة كثافة القدرة عبر منطقة التسخين. وعندما تكون المقاومة مستقرة، يمكن لنظام التحكم توصيل الطاقة بدقة أعلى بكثير، مما يؤدي إلى تحملات حرارية أكثر ضبطًا. بالنسبة لمصنع يعمل على مدار 24 ساعة طوال أيام الأسبوع، فهذا يعني توقفات أقل لإعادة المعايرة وانخفاض كبير في خطر "الانحراف الحراري" الذي قد يدفع بالتدريج عملية ما خارج النطاق المحدد لها.

المتانة في ظل دورة حرارية قاسية

تُعد التغيرات الحرارية واحدة من أكثر الظروف تطلبًا لأي مكون صناعي. إن قدرة مقاوم التسخين المصنوع من الجرافيت على تحمل مراحل التسخين والتبريد المتكررة دون أن يتشقق أو يفقد شكله الهيكلي تمثل ميزة كبيرة في التطبيقات التي تعتمد على المعالجة الدفعية. ويقلل معامل التمدد الحراري المنخفض للجرافيت من الإجهادات الداخلية التي تؤدي عادةً إلى فشل المواد في عناصر التسخين الأخرى. وتكفل هذه المتانة بقاء المحاذاة الفيزيائية للمقاوم داخل الفرن مثاليةً على مدى مئات الدورات. وعندما تبقى الأجزاء المادية موثوقة، يظل العملية دقيقة، مما يقلل من احتمالية حدوث صيانة غير متوقعة قد تخلّ بجدول الإنتاج—وبالتالي تعرقل العمليات الدقيقة.

تحسين العائد من خلال إدارة حرارية متفوقة

في النهاية، يُعد قرار تنفيذ سخان من مادة الجرافيت قرارًا بالاستثمار في زيادة العائد. في التصنيع عالي المخاطر، يمكن أن تفوق تكلفة دفعة واحدة فاشلة ناتجة عن التسخين غير الدقيق الاستثمار الأولي في مكونات الجرافيت الراقية. إن التآزر بين التوصيل الحراري العالي، والانبعاثية، والنقاء الكيميائي يُنشئ بيئة لإدارة الحرارة تُفضّل أعلى مستويات الدقة. وبإزالة "التشويش" الناتج عن تغير إنتاج الحرارة والتلوث، يتيح الجرافيت إمكانات كامنة حقيقية للكيمياء العملية.

التكامل مع أنظمة التحكم الدقيقة

يعتمد التصنيع الحديث على حلقات تحكم معقدة باستخدام وحدات التحكم القابلة للبرمجة (PLC) ودوائر التحكم التناسبي-التكاملي-التفاضلي (PID) للحفاظ على درجة الحرارة ضمن جزء من الدرجة. ويُعدّ المُسخّن الغرافيتي الشريك المثالي لهذه الأنظمة، لأن استجابته الفيزيائية لتغيرات الطاقة تكون متوقعة للغاية. وتضمن الموصلية الحرارية العالية للغرافيت انتقال الحرارة بسرعة عبر العنصر، مما يقلل من "التأخر الحراري" الذي قد يؤدي إلى تجاوز أو تذبذب وحدات التحكم PID. وهذه الاستجابة السريعة والمتوقعة هي بالضبط ما يحتاجه الحفاظ على الأحجام الضيقة المطلوبة في تصنيع مكونات الطيران الحديث والإلكترونيات. وعندما يستجيب المسخّن تمامًا كما يتوقعه المتحكّم، يعمل النظام بأكمله في حالة من الاستقرار التوافقي.

تخصيص حسب متطلبات العمليات المحددة

لا توجد طريقتان صناعيتان متماثلتان تمامًا، وتتيح مرونة الجرافيت درجة من التخصيص تُحسن الدقة بشكل مباشر. سواء كان عنصر تسخين متورّد لتوفير تسخين متجانس للغاز، أو عنصر تسخين جرافيتي متعدد المناطق للتحكم المعقد في التدرجات الحرارية، يمكن تشكيل المادة بما يناسب الفيزياء المحددة للتطبيق. وهذا النهج المخصص يعني أن المهندسين لا يحتاجوا إلى "الاستقرار" على عنصر تسخين قياسي قد يؤدي إلى مناطق تسخين غير متساوية. بل يمكنهم بدلًا من ذلك تصميم حل حراري يتطابق بدقة مع المتطلبات الدقيقة لعمليتهم، مما يضمن معاملة كل سنتيمتر مربع من القطعة العاملة بنفس الدرجة من الدقة. إن هذا المستوى من التخصيص هو ما يميز التصنيع القياسي عن الهندسة الدقيقة من الطراز العالمي.

الأسئلة الشائعة

هل تختلف مقاومة الجرافيت الكهربائية بشكل ملحوظ مع مرور الوقت؟

لا، أحد المزايا الأساسية لاستخدام سخان الجرافيت هو استقراره الكهربائي الاستثنائي. على عكس عناصر التسخين المعدنية أو بعض السخانات القائمة على السيراميك التي "تتقادم" وتزداد مقاومتها بشكل كبير مع مرور العمر الافتراضي، فإن الجرافيت يحافظ على ملف مقاومة متسق للغاية. هذا الاستقرار أمر بالغ الأهمية بالنسبة لدقة العملية، لأنه يسمح لمصدر الطاقة بتوفير طاقة ثابتة دون الحاجة إلى إعادة معايرة متكررة أو تعويضات معقدة. ما دام يتم تشغيل السخان ضمن حدود تصميمه وحمايته من الأكسدة، فستبقى خصائصه الكهربائية مستقرة، مما يُسهم في تحقيق نتائج قابلة للتكرار على المدى الطويل في الإنتاج.

كيف يتعامل سخان الجرافيت مع البيئات المفرغة مقارنةً بمواد أخرى؟

يُعدّ المُسخّن البيتوغي ملائمًا بشكل استثنائي للبيئات المفرغة لأنه لا يعاني من الهشاشة أو تدهور السطح الذي يؤثر على العديد من المعادن عند درجات الحرارة العالية في الفراغ. وفي هذه الظروف، تعتمد عملية انتقال الحرارة بشكل شبه كامل على الإشعاع. وبما أن الكربون البيتوغي يتمتع بإشعاعية عالية ومستقرة، فإنه يوفّر مصدر حرارة إشعاعيًا موثوقًا للغاية. علاوةً على ذلك، يتميز الكربون البيتوغي بضغط بخار منخفض، ما يعني أنه لن يتحول إلى بخار أو يطلق غازات بشكل كبير عند درجات الحرارة العالية، مما يساعد على الحفاظ على سلامة الفراغ ويمنع تلوث حجرة العملية. وهذا يجعله خيارًا متفوقًا في عمليات التصنيع القائمة على الفراغ مثل نمو قضبان السيليكون أو اللحام الخاص.

هل من الضروري استخدام طبقة حماية على المسخّن البيتوغي؟

رغم أن الجرافيت مادة قوية بطبيعتها، فإن العديد من التطبيقات الدقيقة تستفيد من طبقة حماية مثل كربيد السيليكون (SiC) أو الكربون البايروجيني. تؤدي هذه الطبقات عدة أغراض: فهي تمنع تساقط جزيئات الجرافيت المجهرية، وتوفر حاجزًا إضافيًا ضد التآكل الكيميائي، بل ويمكنها تحسين الخصائص الحرارية للسخان. في عمليات أشباه الموصلات أو الصهر عالي النقاء، يكون السخان المصنوع من الجرافيت المغطى بالعادة هو المعيار لأنه يضمن عدم دخول أي شوائب إلى البيئة الحساسة. ويعتمد اختيار الطبقة الحامية على غازات العملية المحددة ودرجة الحرارة القصوى التشغيلية للتطبيق.

هل يمكن استخدام سخان جرافيتي في بيئة غنية بالأكسجين؟

سيبدأ الجرافيت في الأكسدة إذا تعرض للأكسجين عند درجات حرارة تزيد عن 400°م إلى 450°م تقريبًا. لذلك، في العمليات التي تتطلب بيئة غنية بالأكسجين، يجب إما حماية سخان الجرافيت بواسطة طبقة عازلة قوية وغير منفذة، أو استخدامه بطريقة تحفظ الجرافيت معزولًا عن الأكسجين. في معظم التطبيقات الصناعية التي يُفضّل فيها الجرافيت، تُجرى العملية في فراغ أو ضمن غلاف من غاز خامل (مثل الأرجون أو النيتروجين) لمنع الأكسدة. إذا كانت عملية العمل تتطلب درجات حرارة عالية في الهواء، فقد يكون من الضروري استخدام مواد بديلة، أو اعتماد تصاميم خاصة للسخانات مغلقة تمامًا.

جدول المحتويات

- تأثير أداء سخانات الجرافيت على الدقة في التصنيع

- الاتساق الحراري وكفاءة توزيع الحرارة

- النقاء والتحكم في التلوث في البيئات الحساسة

- الموثوقية طويلة الأجل والاتساق التشغيلي

- تحسين العائد من خلال إدارة حرارية متفوقة

- الأسئلة الشائعة

- هل تختلف مقاومة الجرافيت الكهربائية بشكل ملحوظ مع مرور الوقت؟

- كيف يتعامل سخان الجرافيت مع البيئات المفرغة مقارنةً بمواد أخرى؟

- هل من الضروري استخدام طبقة حماية على المسخّن البيتوغي؟

- هل يمكن استخدام سخان جرافيتي في بيئة غنية بالأكسجين؟