Impacto del Rendimiento de los Calentadores de Grafito en la Precisión Manufacturera

En entornos industriales de alta temperatura, la búsqueda de precisión en los procesos a menudo depende de la estabilidad térmica de los elementos calefactores utilizados en el sistema. Un calentador de grafito sirve como componente crítico en sectores que van desde la fabricación de semiconductores hasta la metalurgia avanzada, donde incluso una ligera fluctuación en la salida térmica puede provocar defectos significativos en los productos. La razón principal por la que los ingenieros recurren a soluciones de grafito radica en las propiedades físicas únicas de este material, que permiten un grado de control que los elementos calefactores metálicos tradicionales suelen tener dificultades para igualar. Al proporcionar una fuente de calor constante y predecible, estos componentes garantizan que las transformaciones químicas o físicas que ocurren dentro de un horno o reactor se lleven a cabo bajo parámetros estrictamente definidos. Esta consistencia es la base de una producción de alto rendimiento, lo que convierte la elección de la tecnología de calentamiento en un factor decisivo para la excelencia operativa.

Uniformidad Térmica y Eficiencia en la Distribución del Calor

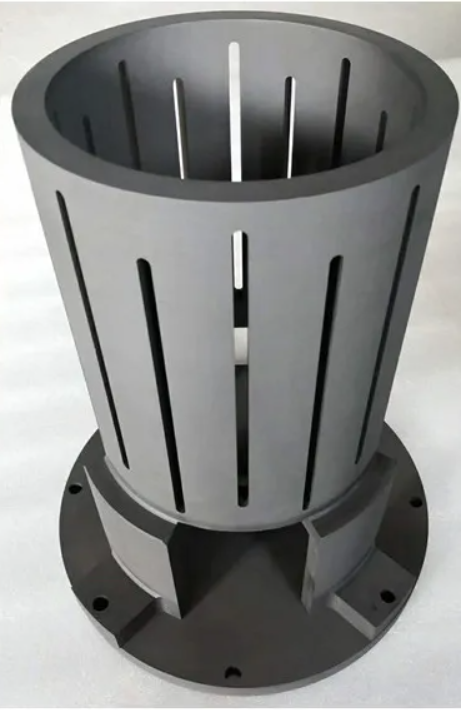

Los gradientes térmicos son el enemigo de la precisión. Si un lado de una oblea o un molde está significativamente más caliente que el otro, las tensiones internas resultantes pueden comprometer la integridad del producto final. Utilizar un calentador de grafito permite una distribución más uniforme de la energía radiante a través de la zona de calentamiento. Dado que el grafito puede ser mecanizado en geometrías complejas con alta precisión, el elemento calefactor puede ser diseñado personalizadamente para compensar la pérdida de calor en los bordes de una cámara, creando efectivamente un perfil térmico "plano" que es esencial para procesos delicados.

Alta emisividad y potencia radiante

La eficiencia de un calentador de grafito depende en gran medida de su alta emisividad, que es una medida de la efectividad con la que una superficie emite radiación térmica. A diferencia de los calentadores metálicos, que pueden reflejar parte de su energía hacia sí mismos o cambiar sus características superficiales con el tiempo debido a la oxidación, el grafito mantiene una emisividad constantemente alta. Esto significa que, para una entrada de potencia determinada, el calentador de grafito proporciona una cantidad de calor más predecible al material tratado. Esta previsibilidad permite a los ingenieros de procesos calibrar sus sistemas con una confianza mucho mayor, sabiendo que la salida de energía no variará durante un ciclo de producción. Además, el tiempo de respuesta rápido del grafito posibilita un control de bucle cerrado más preciso, permitiendo que el sistema se ajuste a desviaciones mínimas de temperatura casi instantáneamente.

Estabilidad geométrica y resistencia a la deformación

Una de las causas más comunes de desviación del proceso en aplicaciones de alta temperatura es la deformación física o pandeo de los elementos calefactores. Las aleaciones metálicas suelen experimentar "fluencia" a temperaturas extremas, lo que modifica su distancia respecto a la pieza de trabajo y, en consecuencia, altera el flujo térmico. En cambio, un calentador de grafito es conocido por su excepcional estabilidad dimensional. El grafito se vuelve más resistente al calentarse, hasta cierto punto, y no sufre la misma fatiga mecánica que los metales refractarios. Esta integridad estructural garantiza que la geometría de calentamiento permanezca idéntica desde la primera hora de operación hasta la milésima, eliminando así una de las variables más frustrantes en el control de procesos. Cuando la distancia entre la fuente de calor y el objetivo permanece constante, la precisión del proceso se mantiene naturalmente.

Pureza y control de contaminación en entornos sensibles

En industrias como la fabricación de semiconductores o la producción de celdas solares, la precisión del proceso no solo depende de la temperatura; también depende de la pureza química. Cualquier desgasificación o liberación de partículas proveniente de un elemento calefactor puede introducir impurezas en la red de silicio, haciendo que toda la partida sea inservible. Un calentador de grafito de alta pureza suele tratarse con recubrimientos especializados, como carburo de silicio, para garantizar que el entorno de calentamiento permanezca impecable. Este nivel de limpieza es un requisito previo para lograr la precisión a escala nanométrica exigida en la electrónica moderna.

Inercia química y compatibilidad con materiales

La naturaleza química del grafito lo convierte en un candidato ideal para atmósferas de vacío y gases inertes. Un calentador de grafito no reacciona con la mayoría de los gases de proceso, lo que evita la formación de subproductos volátiles que podrían interferir con la precisión de un proceso de deposición química de vapor. En hornos de vacío, donde la falta de atmósfera hace que la transferencia de calor dependa casi exclusivamente de la radiación, la estabilidad de la superficie del grafito es fundamental. Dado que el material no forma escamas ni se descascara como muchos metales, el riesgo de "puntos calientes" causados por la degradación de la superficie es prácticamente inexistente. Esta estabilidad química permite un entorno limpio y repetible en el que las únicas variables son las introducidas intencionadamente por el operador.

Soluciones Avanzadas de Grafito Purificado

El proceso de fabricación de un calentador de grafito puede incluir rigurosos pasos de purificación para reducir el contenido de cenizas a menos de 5 partes por millón. Este material ultra puro garantiza que no existan elementos residuales como boro o fósforo que puedan difundirse en la cámara de proceso. Al controlar la calidad de la materia prima hasta tal grado, los fabricantes proporcionan un calentador que actúa como un participante neutral en el proceso térmico. Para el usuario final, esto se traduce en mayores tasas de éxito en procesos sensibles de dopado o en operaciones de crecimiento de cristales. A diferencia de materiales alternativos que podrían ofrecer costos iniciales más bajos pero introducen riesgos de contaminación, el grafito de alta pureza respalda la filosofía de "copiar exactamente" requerida en la fabricación de alta tecnología, donde cada ciclo debe ser un duplicado idéntico del anterior.

Confiabilidad a Largo Plazo y Consistencia Operativa

La precisión total del proceso se mide a menudo durante la vida útil de una máquina, no solo en una ejecución individual. Si un elemento calefactor se degrada rápidamente, el sistema de control debe adaptarse constantemente a su resistencia y rendimiento térmico cambiantes. Un calentador de grafito ofrece un perfil de resistencia eléctrica notablemente estable durante toda su vida funcional. Esta estabilidad simplifica los requisitos para la fuente de alimentación y el software de control, ya que no se necesitan algoritmos complejos de compensación para tener en cuenta el envejecimiento del calentador.

Estabilidad de la Resistencia y Rendimiento Eléctrico

La resistencia eléctrica de un calentador de grafito permanece relativamente constante durante toda su vida útil, especialmente en comparación con materiales como el disiliciuro de molibdeno o el carburo de silicio, que pueden experimentar cambios significativos en su resistencia con el envejecimiento. Esta consistencia es fundamental para mantener la precisión de la densidad de potencia a través de la zona de calentamiento. Cuando la resistencia es estable, el sistema de control puede suministrar energía con una resolución mucho mayor, lo que permite tolerancias térmicas más ajustadas. Para una instalación que opera las 24 horas al día, esto significa menos interrupciones para recalibraciones y un riesgo significativamente menor de "deriva térmica" que podría desplazar lentamente un proceso fuera de su margen especificado.

Durabilidad en Ciclos Térmicos Severos

El ciclo térmico es una de las condiciones más exigentes para cualquier componente industrial. La capacidad de un calentador de grafito para soportar fases repetidas de calentamiento y enfriamiento sin agrietarse ni perder su forma estructural es una ventaja importante en aplicaciones de procesamiento por lotes. El bajo coeficiente de expansión térmica del grafito minimiza las tensiones internas que normalmente provocan fallos en otros elementos calefactores. Esta durabilidad garantiza que la alineación física del calentador dentro del horno permanezca perfecta durante cientos de ciclos. Cuando el equipo permanece confiable, el proceso sigue siendo preciso, reduciendo la probabilidad de mantenimientos inesperados que podrían alterar un programa de producción —y un proceso de precisión— generando desorden.

Aumento del rendimiento mediante una gestión térmica superior

En última instancia, la decisión de implementar un calentador de grafito es una decisión de invertir en un mayor rendimiento. En la fabricación de alto riesgo, el costo de un solo lote fallido debido a un calentamiento inexacto puede superar con creces la inversión inicial en componentes premium de grafito. La sinergia entre alta conductividad térmica, emisividad y pureza química crea un entorno de gestión térmica favorable para alcanzar los más altos niveles de precisión. Al eliminar las interferencias provocadas por una salida de calor variable y la contaminación, el grafito permite aprovechar al máximo el potencial de la química del proceso.

Integración con sistemas de control de precisión

La fabricación moderna depende de sofisticados bucles de control PLC y PID para mantener la temperatura dentro de fracciones de grado. Un calentador de grafito es el compañero ideal para estos sistemas porque su respuesta física a los cambios de potencia es muy predecible. La alta conductividad térmica del grafito asegura que el calor se distribuya rápidamente a través del elemento, reduciendo el "retardo térmico" que puede provocar que los controladores PID sobrepasen el valor deseado o oscilen. Esta respuesta rápida y predecible es exactamente lo que se necesita para mantener las tolerancias estrechas requeridas en la fabricación moderna de componentes aeroespaciales y electrónicos. Cuando el calentador responde exactamente como espera el controlador, todo el sistema opera en un estado de estabilidad armónica.

Personalización para Requisitos Específicos de Proceso

No hay dos procesos industriales exactamente iguales, y la flexibilidad del grafito permite un grado de personalización que mejora directamente la precisión. Ya sea un calentador serpentino para un calentamiento uniforme del gas o un calentador de grafito de múltiples zonas para un control complejo de gradientes, el material puede adaptarse a la física específica de la aplicación. Este enfoque a medida significa que los ingenieros no tienen que conformarse con un calentador estándar que podría crear zonas de calor desiguales. En lugar de eso, pueden diseñar una solución térmica que coincida exactamente con los requisitos de su proceso, asegurando que cada centímetro cuadrado de la pieza de trabajo se trate con la misma precisión. Este nivel de personalización es lo que distingue a la fabricación estándar de la ingeniería de precisión de clase mundial.

Preguntas frecuentes

¿Cambia significativamente la resistencia eléctrica de un calentador de grafito con el tiempo?

No, una de las principales ventajas del uso de un calentador de grafito es su excepcional estabilidad eléctrica. A diferencia de los elementos calefactores metálicos o algunos calentadores basados en cerámica que "envejecen" y cuya resistencia aumenta significativamente con el tiempo, el grafito mantiene un perfil de resistencia muy constante. Esta estabilidad es crucial para la precisión del proceso, ya que permite que la fuente de alimentación entregue energía de forma consistente sin necesidad de recalibraciones frecuentes ni compensaciones complejas. Siempre que el calentador funcione dentro de sus parámetros de diseño y esté protegido contra la oxidación, sus características eléctricas permanecerán estables, lo que contribuye a resultados repetibles a largo plazo en la producción.

¿Cómo maneja un calentador de grafito los entornos al vacío en comparación con otros materiales?

Un calentador de grafito es excepcionalmente adecuado para entornos al vacío porque no sufre la fragilidad ni la degradación superficial que afectan a muchos metales a altas temperaturas en el vacío. En estas condiciones, la transferencia de calor depende casi exclusivamente de la radiación. Debido a que el grafito tiene una emisividad alta y estable, proporciona una fuente de calor radiante muy confiable. Además, el grafito tiene una baja presión de vapor, lo que significa que no sublimará ni desgasificará significativamente a altas temperaturas, lo cual ayuda a mantener la integridad del vacío y evita la contaminación de la cámara de proceso. Esto lo convierte en una opción superior para procesos de fabricación basados en vacío, como el crecimiento de lingotes de silicio o soldadura fuerte especializada.

¿Es necesario utilizar un recubrimiento protector en un calentador de grafito?

Aunque el grafito es naturalmente resistente, muchas aplicaciones de precisión se benefician de un recubrimiento protector, como carburo de silicio (SiC) o carbono pirrolítico. Estos recubrimientos cumplen varias funciones: evitan la liberación de partículas microscópicas de grafito, proporcionan una barrera adicional contra la erosión química y pueden incluso mejorar las propiedades térmicas del calentador. En procesos semiconductores o metalúrgicos de alta pureza, un calentador de grafito recubierto suele ser el estándar porque garantiza que no se introduzcan impurezas en el entorno sensible. La elección del recubrimiento depende de los gases específicos del proceso y de la temperatura máxima de funcionamiento de la aplicación.

¿Puede utilizarse un calentador de grafito en un entorno rico en oxígeno?

El grafito comenzará a oxidarse si se expone al oxígeno a temperaturas superiores aproximadamente a 400°C a 450°C. Por lo tanto, en procesos que requieren una atmósfera rica en oxígeno, un calentador de grafito debe estar protegido mediante un recubrimiento resistente e impermeable o utilizarse de forma que mantenga el grafito aislado del oxígeno. En la mayoría de las aplicaciones industriales donde el grafito es la opción preferida, el proceso se lleva a cabo en vacío o bajo una envoltura de gas inerte (como argón o nitrógeno) para prevenir la oxidación. Si su proceso requiere altas temperaturas en aire, pueden ser necesarios materiales alternativos o deben emplearse diseños especiales de calentadores sellados.

Tabla de Contenido

- Impacto del Rendimiento de los Calentadores de Grafito en la Precisión Manufacturera

- Uniformidad Térmica y Eficiencia en la Distribución del Calor

- Pureza y control de contaminación en entornos sensibles

- Confiabilidad a Largo Plazo y Consistencia Operativa

- Aumento del rendimiento mediante una gestión térmica superior

- Preguntas frecuentes

- ¿Cambia significativamente la resistencia eléctrica de un calentador de grafito con el tiempo?

- ¿Cómo maneja un calentador de grafito los entornos al vacío en comparación con otros materiales?

- ¿Es necesario utilizar un recubrimiento protector en un calentador de grafito?

- ¿Puede utilizarse un calentador de grafito en un entorno rico en oxígeno?