Wpływ Wydajności Grzewnic Grafitowych na Precyzję w Produkcji

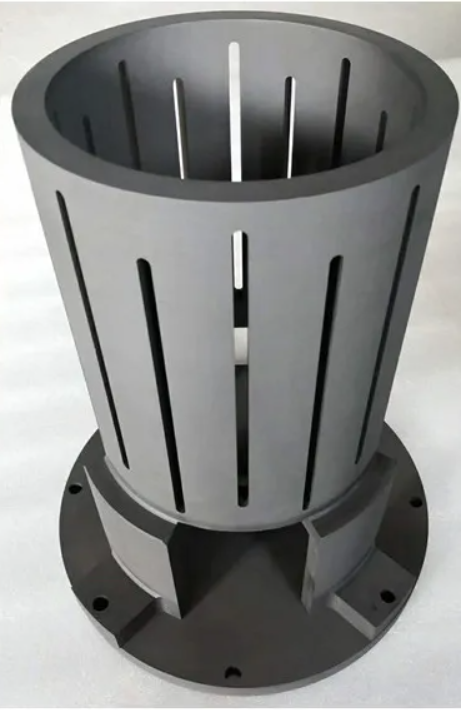

W środowiskach przemysłowych o wysokiej temperaturze dążenie do dokładności procesu często zależy od stabilności termicznej elementów grzejnych stosowanych w systemie. Grzejnik grafitowy stanowi kluczowy komponent w sektorach obejmujących od produkcji półprzewodników po zaawansowaną metalurgię, gdzie nawet niewielka fluktuacja mocy cieplnej może prowadzić do poważnych wad produktu. Główne powody, dla których inżynierowie wybierają rozwiązania oparte na graficie, tkwią w unikalnych właściwościach fizycznych tego materiału, które pozwalają na stopień kontroli trudny do osiągnięcia przy użyciu tradycyjnych metalowych elementów grzejnych. Dostarczając spójne i przewidywalne źródło ciepła, te komponenty zapewniają, że przemiany chemiczne lub fizyczne zachodzące w piecu lub reaktorze odbywają się w ściśle określonych warunkach. Ta konsekwentność stanowi podstawę produkcji o wysokim współczynniku wydajności, czyniąc wybór technologii grzewczej decydującym czynnikiem ogólnej doskonałości operacyjnej.

Jednolitość termiczna i efektywność rozprowadzania ciepła

Gradienty termiczne są wrogiem precyzji. Jeśli jedna strona płytki lub formy jest znacznie gorętsza niż druga, powstające naprężenia wewnętrzne mogą naruszyć integralność końcowego produktu. Zastosowanie grzejnika grafitowego pozwala na bardziej jednorodny rozkład energii promieniowania w strefie grzewczej. Ponieważ grafit można precyzyjnie obrabiać do skomplikowanych geometrii, element grzejny może być zaprojektowany indywidualnie tak, aby kompensować straty ciepła na krawędziach komory, tworząc efektywnie „płaski” profil termiczny, który jest niezbędny w delikatnych procesach.

Wysoka emisyjność i moc promieniowania

Sprawność grzałki grafitowej jest przede wszystkim uzależniona od jej wysokiej emisyjności, czyli miary skuteczności, z jaką powierzchnia emituje promieniowanie cieplne. W przeciwieństwie do grzałek metalowych, które mogą odbijać część energii z powrotem na siebie lub zmieniać właściwości swojej powierzchni w czasie na skutek utleniania, grafit utrzymuje stale wysoką emisyjność. Oznacza to, że przy danym dopływie mocy grzałka grafitowa dostarcza do przedmiotu obrabianego bardziej przewidywalną ilość ciepła. Ta przewidywalność pozwala inżynierom procesowym kalibrować swoje systemy z dużo większym zaufaniem, wiedząc, że wydajność energetyczna nie będzie ulegać zmianom w trakcie cyklu produkcyjnego. Co więcej, szybki czas reakcji grafitu umożliwia bardziej precyzyjną kontrolę w układzie zamkniętym, pozwalając systemowi niemal natychmiastowo reagować na drobne odchylenia temperatury.

Stabilność geometryczna i odporność na odkształcenia

Jedną z najczęstszych przyczyn dryftu procesu w zastosowaniach wysokotemperaturowych jest fizyczne zwisanie lub odkształcanie się elementów grzejnych. Stopy metaliczne często ulegają zjawisku "pełzania" przy ekstremalnych temperaturach, co zmienia ich odległość od przedmiotu obrabianego i tym samym modyfikuje strumień ciepła. W przeciwieństwie do tego, podgrzewacz grafitowy cechuje się wyjątkową stabilnością wymiarową. Grafit staje się faktycznie silniejszy w miarę podgrzewania, aż do określonego punktu, i nie cierpi na takie same zmęczenie mechaniczne jak metale ogniotrwałe. Ta integralność strukturalna zapewnia, że geometria grzania pozostaje identyczna od pierwszej do tysięcznej godziny pracy, eliminując jedną z najbardziej irytujących zmiennych w kontrolowaniu procesu. Gdy odległość między źródłem ciepła a celem pozostaje stała, dokładność procesu jest naturalnie zachowana.

Czystość i kontrola zanieczyszczeń w czułych środowiskach

W branżach takich jak produkcja półprzewodników lub ogniw słonecznych, dokładność procesu nie sprowadza się tylko do temperatury; zależy również na czystości chemicznej. Każde wydzielanie gazów lub odpadanie cząstek z elementu grzejnego może wprowadzić zanieczyszczenia do sieci krzemu, co czyni całą partię bezużyteczną. Często ogrzewacze z wysokoczystego grafitu są pokrywane specjalistycznymi powłokami, takimi jak węglik krzemu, by zapewnić, że środowisko grzania pozostaje czyste. Ten poziom czystości jest warunkiem wstępnym do osiągnięcia dokładności na skalę nanometryczną wymaganą we współczesnej elektronice.

Chemiczna nieaktywność i zgodność z materiałami

Charakter chemiczny grafitu czyni go idealnym kandydatem do stosowania w próżni i atmosferach gazów obojętnych. Grzejnik grafity nie reaguje z większością gazów procesowych, co zapobiega powstawaniu lotnych produktów ubocznych, które mogłyby zakłócać precyzję procesu osadzania chemicznego z fazy gazowej. W piecach próżniowych, gdzie brak atmosfery sprawia, że przenoszenie ciepła zależy niemal wyłącznie od promieniowania, stabilność powierzchni grafitu ma zasadnicze znaczenie. Ponieważ materiał ten nie wykazuje odpryskiwania ani łuszczenia się jak wiele metali, ryzyko powstawania "gorących punktów" spowodowanych degradacją powierzchni jest praktycznie nieistniejące. Ta stabilność chemiczna pozwala na uzyskanie czystego, powtarzalnego środowiska, w którym jedynymi zmiennymi są te celowo wprowadzone przez operatora.

Zaawansowane Rozwiązania z Oczyszczonego Grafitem

Proces produkcji grzejnika grafitowego może obejmować rygorystyczne etapy oczyszczania, zmniejszające zawartość popiołu do mniej niż 5 części na milion. Ten nadzwyczaj czysty materiał zapewnia brak śladowych ilości pierwiastków takich jak bor lub fosfor, które mogłyby dyfundować do komory procesowej. Poprzez kontrolowanie jakości surowców w takim zakresie, producenci dostarczają grzejniki działające jako obojętne elementy w procesie termicznym. Dla użytkownika końcowego oznacza to wyższe współczynniki powodzenia w czułych procesach domieszkowania czy operacjach wzrostu kryształów. W porównaniu z materiałami alternatywnymi, które mogą mieć niższą cenę początkową, lecz niosą ryzyko zanieczyszczenia, grafita wysokiej czystości wspiera filozofię "kopii dokładnej", wymaganą w zaawansowanej technologii produkcyjnej, gdzie każdy cykl musi być identycznym odpowiednikiem poprzedniego.

Długoterminowa niezawodność i spójność działania

Całkowita dokładność procesu jest często mierzona przez cały okres użytkowania maszyny, a nie tylko podczas jednego cyklu. Jeśli element grzejny szybko się degraduje, system sterowania musi stale dostosowywać się do zmieniającego się oporu i wydajności cieplnej. Grzejnik grafitowy zapewnia wyjątkowo stabilny profil oporności elektrycznej przez cały czas swojego funkcjonowania. Ta stabilność upraszcza wymagania dotyczące zasilacza i oprogramowania sterującego, ponieważ nie ma potrzeby stosowania złożonych algorytmów kompensacji związanych z zużyciem grzejnika.

Stabilność oporności i właściwości elektryczne

Odporność elektryczna grzałki z grafitu pozostaje względnie stała przez cały okres jej eksploatacji, szczególnie w porównaniu do materiałów takich jak disilicyd molibdenu czy węglik krzemu, które mogą wykazywać znaczne zmiany oporu w miarę starzenia. Ta spójność jest kluczowa dla utrzymania dokładności gęstości mocy w strefie grzewczej. Gdy opór jest stabilny, system sterowania może dostarczać moc z dużo wyższą rozdzielczością, co prowadzi do węższych dopuszczalnych odchyłek temperatury. Dla zakładu działającego 24/7 oznacza to mniej przerw na kalibrację oraz znacznie niższe ryzyko „dryftu termicznego”, które stopniowo może wypchnąć proces poza określone granice.

Wytrzymałość w trudnych warunkach cyklicznego nagrzewania i chłodzenia

Cyklowanie termiczne to jedno z najbardziej wymagających warunków dla dowolnego komponentu przemysłowego. Możliwość wytrzymywania przez grzejnik grafitowy wielokrotnych faz ogrzewania i chłodzenia bez pękania ani tracenia kształtu strukturalnego stanowi dużą zaletę w zastosowaniach do obróbki partii. Niski współczynnik rozszerzalności cieplnej grafitu minimalizuje naprężenia wewnętrzne, które zwykle prowadzą do uszkodzeń materiału w innych elementach grzejnych. Ta trwałość zapewnia, że ustawienie fizyczne grzejnika w piecu pozostaje idealne przez setki cykli. Gdy sprzęt pozostaje niezawodny, proces również pozostaje dokładny, zmniejszając ryzyko nagłego konieczności konserwacji, która może zakłócić harmonogram produkcji — a tym samym precyzyjny proces.

Zwiększanie wydajności dzięki doskonałemu zarządzaniu temperaturą

Ostatecznie decyzja o zastosowaniu grzałki grafitowej to inwestycja w wyższy współczynnik wydajności. W produkcji o wysokich ryzykach, koszt jednej nieudanej partii spowodowanej niedokładnym ogrzewaniem może znacznie przewyższać początkowe nakłady na wysokiej jakości komponenty grafitowe. Synergia wysokiej przewodności cieplnej, emisyjności i czystości chemicznej tworzy środowisko zarządzania temperaturą sprzyjające najwyższej precyzji. Usuwając „szum” zmiennego oddawania ciepła i zanieczyszczeń, grafit pozwala ujawnić prawdziwy potencjał chemii procesu.

Integracja z systemami precyzyjnej kontroli

Nowoczesne procesy produkcyjne opierają się na zaawansowanych pętlach sterowania PLC i PID, aby utrzymać temperaturę z dokładnością do ułamków stopnia. Grzejnik grafitowy jest idealnym partnerem dla tych systemów, ponieważ jego fizyczna reakcja na zmiany mocy jest bardzo przewidywalna. Wysoka przewodność cieplna grafitu zapewnia szybkie rozprzestrzenianie ciepła przez element, ograniczając „opóźnienie termiczne”, które może powodować przekraczanie zadanej wartości lub oscylacje regulatorów PID. Taka szybka i przewidywalna reakcja jest dokładnie tym, co potrzebne do zachowania wąskich tolerancji wymaganych w nowoczesnej produkcji komponentów lotniczych i elektronicznych. Gdy grzejnik reaguje dokładnie tak, jak oczekuje regulator, cały system działa w stanie harmonijnej stabilności.

Dostosowanie do konkretnych wymagań procesowych

Żadne dwa procesy przemysłowe nie są dokładnie takie same, a elastyczność grafitu pozwala na stopień dostosowania, który bezpośrednio zwiększa dokładność. Niezależnie, czy to spiralny grzejnik do jednorodnego ogrzewania gazu, czy wielostrefowy grzejnik grafitowy do złożonej kontroli gradientu, materiał ten można dopasować do konkretnych warunków fizycznych danej aplikacji. Takie podejście na zamówienie oznacza, że inżynierowie nie muszą się „zadowalać” standardowym grzejnikiem, który może powodować nieregularne strefy ciepła. Zamiast tego mogą zaprojektować rozwiązanie termiczne idealnie dopasowane do dokładnych wymagań ich procesu, zapewniając, że każdy centymetr kwadratowy przedmiotu obrabianego jest traktowany z identyczną precyzją. Ten poziom dostosowania to właśnie to, co odróżnia standardową produkcję od światowej klasy inżynierii precyzyjnej.

Często zadawane pytania

Czy opór elektryczny grzejnika grafitowego zmienia się znacząco w czasie?

Nie, jednym z głównych zalet grzałki grafitowej jest jej wyjątkowa stabilność elektryczna. W przeciwieństwie do metalowych elementów grzejnych lub niektórych ceramicznych grzałek, które ulegają "starzeniu" i znacząco zwiększają opór w trakcie eksploatacji, grafit zachowuje bardzo stały profil oporu. Ta stabilność ma kluczowe znaczenie dla dokładności procesu, ponieważ pozwala zasilaczowi dostarczać stałą energię bez konieczności częstej kalibracji lub skomplikowanych kompensacji. Dopóki grzałka pracuje w ramach swoich parametrów projektowych i jest chroniona przed utlenianiem, jej właściwości elektryczne pozostaną stałe, co przyczynia się do powtarzalnych wyników w produkcji na dłuższą metę.

W jaki sposób grzałka grafitowa radzi sobie w warunkach próżni w porównaniu z innymi materiałami?

Grzałka z grafitu jest wyjątkowo dobrze przystosowana do pracy w warunkach próżni, ponieważ nie ulega kruchości ani degradacji powierzchni, które dotykają wiele metali w wysokich temperaturach w próżni. W tych warunkach przenoszenie ciepła zależy niemal wyłącznie od promieniowania. Ponieważ grafit charakteryzuje się wysoką i stabilną emisyjnością, stanowi bardzo niezawodne źródło ciepła promieniowanego. Co więcej, grafit ma niskie ciśnienie pary, co oznacza, że nie sublimuje ani nie wydziela gazów w znaczący sposób w wysokich temperaturach, co pomaga zachować integralność próżni i zapobiega zanieczyszczeniu komory procesowej. Dzięki temu stanowi lepszy wybór w produkcji opartej na próżni, takiej jak wzrost wałów krzemowych lub specjalistyczne lutowanie.

Czy konieczne jest stosowanie powłoki ochronnej na grzałce z grafitu?

Chociaż grafit jest naturalnie wytrzymały, wiele zastosowań precyzyjnych korzysta z powłoki ochronnej, takiej jak węglik krzemu (SiC) lub węgiel piroliczny. Te powłoki spełniają kilka celów: zapobiegają odpadaniu mikroskopijnych cząstek grafitu, stanowią dodatkową barierę przeciwko erozji chemicznej oraz mogą nawet poprawić właściwości termiczne grzałki. W procesach półprzewodnikowych lub wysokoczystych procesach metalurgicznych standardem jest często grzałka z grafitem pokrytym powłoką, ponieważ gwarantuje ona, że żadne zanieczyszczenia nie zostaną wprowadzone do wrażliwego środowiska. Wybór powłoki zależy od konkretnych gazów procesowych oraz maksymalnej temperatury pracy urządzenia.

Czy grzałkę z grafitem można stosować w środowisku bogatym w tlen?

Grafit zacznie utleniać się, jeśli będzie narażony na tlen w temperaturach powyżej około 400°C do 450°C. Dlatego w procesach wymagających atmosfery bogatej w tlen, grzejnik grafitowy musi być chroniony przez wytrzymały, nieprzepuszczalny coating lub używany w taki sposób, aby grafit był izolowany od tlenu. W większości przemysłowych zastosowań, gdzie grafit jest preferowanym wyborem, proces prowadzi się w próżni lub pod osłoną gazu obojętnego (takiego jak argon czy azot), aby zapobiec utlenianiu. Jeśli Twój proces wymaga wysokich temperatur w powietrzu, może być konieczne użycie materiałów alternatywnych lub specjalnych uszczelnionych konstrukcji grzejników.

Spis treści

- Wpływ Wydajności Grzewnic Grafitowych na Precyzję w Produkcji

- Jednolitość termiczna i efektywność rozprowadzania ciepła

- Czystość i kontrola zanieczyszczeń w czułych środowiskach

- Długoterminowa niezawodność i spójność działania

- Zwiększanie wydajności dzięki doskonałemu zarządzaniu temperaturą

- Często zadawane pytania

- Czy opór elektryczny grzejnika grafitowego zmienia się znacząco w czasie?

- W jaki sposób grzałka grafitowa radzi sobie w warunkach próżni w porównaniu z innymi materiałami?

- Czy konieczne jest stosowanie powłoki ochronnej na grzałce z grafitu?

- Czy grzałkę z grafitem można stosować w środowisku bogatym w tlen?