Vpliv zmogljivosti grafitnih grelcev na natančnost proizvodnje

V industrijskih okoljih z visoko temperaturo pogosto odvisi natančnost procesa od toplotne stabilnosti grelnih elementov, uporabljenih v sistemu. Grafitni grelci predstavljajo ključne komponente v panogah, ki segajo od proizvodnje polprevodnikov do napredne metalurgije, kjer lahko že majhna nihanja toplotnega izhoda povzročijo pomembne napake pri izdelkih. Glavni razlog, zakaj inženirji izbirajo grafitne rešitve, leži v edinstvenih fizikalnih lastnostih tega materiala, ki omogočajo nadzor, ki ga tradicionalni kovinski grelni elementi pogosto ne morejo ujemati. S tem, ko zagotavljajo konstanten in predvidljiv vir toplote, ti elementi zagotavljajo, da se kemične ali fizične spremembe znotraj peči ali reaktorja dogajajo pod strogo določenimi pogoji. Ta doslednost je temelj visoke donosnosti proizvodnje, zaradi česar je izbira grelne tehnologije odločilni dejavnik za splošno operativno izvrstnost.

Toplotna enakomernost in učinkovitost porazdelitve toplote

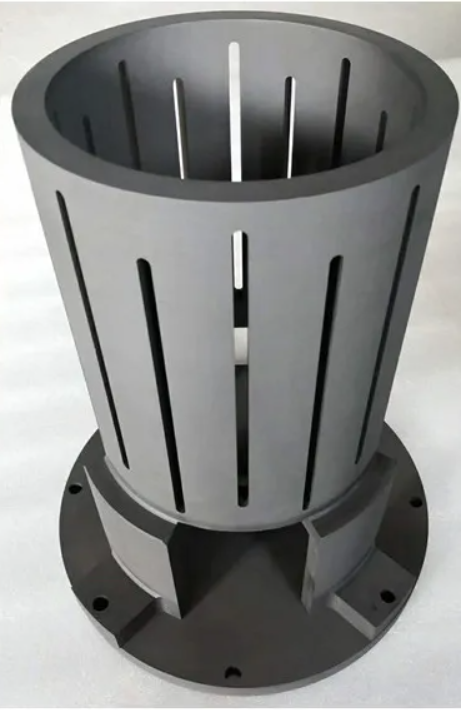

Toplotni gradienti so sovražniki natančnosti. Če je ena stran ploščice ali kalupa znatno toplejša od druge, lahko nastali notranji napetosti ogrozijo celovitost končnega izdelka. Uporaba grafitnega grelca omogoča bolj enakomerno porazdelitev sevalne energije po segrevalni coni. Ker se grafit lahko obdeluje v kompleksne geometrije z visoko natančnostjo, se grelni element lahko prilagodi posebej za kompenzacijo izgube toplote na robovih komore in tako učinkovito ustvari »raven« toplotni profil, ki je bistven za občutljive procese.

Visoka emisivnost in sevalna moč

Učinkovitost grafitnega grelca je predvsem odvisna od njegove visoke emisivnosti, ki meri, kako učinkovito površina oddaja toplotno sevanje. V nasprotju s kovinskimi grelci, ki lahko odbijajo del svoje energije nazaj na sebe ali s časom spreminjajo svoje površinske lastnosti zaradi oksidacije, grafit ohranja konstantno visoko emisivnost. To pomeni, da grafitni grelec pri dani vhodni moči prenaša predvidljivo količino toplote na obdelovani kos. Ta predvidljivost omogoča procesnim inženirjem, da svoje sisteme kalibrirajo z veliko višjo stopnjo zaupanja, saj vedo, da se izhodna energija ne bo premaknila med proizvodnim ciklusom. Poleg tega omogoča hitri odzivni čas grafita natančnejši zaprt zanki nadzor, kar sistemu omogoča skoraj takojšnje prilagajanje majhnim odstopanjem temperature.

Geometrijska stabilnost in odpornost proti deformaciji

Eden najpogostejših vzrokov odmika procesa pri visokotemperaturnih aplikacijah je fizično progibanje ali upogibanje grelnih elementov. Kovinske zlitine pogosto izkušajo pojav »počasnega teka« (creep) pri ekstremnih temperaturah, kar spremeni njihovo razdaljo do obdelovanca in posledično spremeni toplotni tok. Nasprotno, grafitni grelnik je znan po izjemni dimenzionalni stabilnosti. Grafit se s segrevanjem dejansko še okrepi, vsaj do določene mere, in ne trpi zaradi istega mehanskega utrujenja kot ognjevzdržne kovine. Ta strukturna celovitost zagotavlja, da ostaja geometrija ogrevanja enaka od prve ure obratovanja do tisoče, s čimer se odpravi ena najbolj frustrirajočih spremenljivk pri nadzoru procesa. Ko razdalja med virom toplote in ciljem ostaja konstantna, se natančnost procesa naravno ohranja.

Čistota in nadzor onesnaženja v občutljivih okoljih

V industrijskih panogah, kot so proizvodnja polprevodnikov ali sončnih celic, natančnost procesa ni pomembna le glede na temperaturo, temveč tudi glede na kemično čistost. Kakršnekoli izhlapevanje ali odluščevanje delcev z grelnega elementa lahko uvede nečistoče v silikonsko mrežo in tako uniči celotno serijo. Grelec iz visokokakovostnega grafita je pogosto obdelan s posebnimi prevlekami, kot je silicijev karbid, da se zagotovi popolnoma čisten segrevani okolju. Takšna raven čistosti je predpogoj za doseganje natančnosti v nanometričnem merilu, ki je potrebna v sodobni elektroniki.

Kemična inertnost in združljivost materialov

Kemična narava grafita ga naredi idealnim kandidatom za vakuum in inertne plinske atmosfere. Grafitni grelec se ne reagira z večino procesnih plinov, kar preprečuje nastanek hlapnih stranskih produktov, ki bi lahko motili natančnost procesa odlaganja iz parne faze. V vakuumskih pečeh, kjer odsotnost atmosfere naredi prenos toplote skoraj izkljucno odvisen na sevanju, je stabilnost grafitne površine nadvажna. Ker material ne odlušči in ne lupina, kot mnogi kovini, je tveganje nastanka "vročih točk" zaradi degradacije površine praktično ne obstaja. Ta kemična stabilnost omogoča čist, ponovljiv okolje, kjer so edini spremenljivki tiste, namerno uvedene s strani uporabnika.

Napredne očiščene grafitne rešitve

Proizvodni proces grafitnega grelca lahko vključuje stroge korake čiščenja, da se vsebnost pepela zmanjša na manj kot 5 delov na milijon. Ta ultračisten material zagotavlja, da v njem ni sledov elementov, kot sta bor ali fosfor, ki bi se lahko razširili v procesno komoro. S tem, ko proizvajalci nadzorujejo kakovost surovin do takšne mere, ponujajo grelec, ki v toplotnem procesu deluje kot nevtralen udeleženec. Za končnega uporabnika to pomeni višje deleže uspeha pri občutljivih procesih dopiranja ali rasti kristalov. V nasprotju s konkurenčnimi materiali, ki morda ponujajo nižje začetne stroške, a predstavljajo tveganje onesnaženja, visokočist grafit podpira filozofijo »kopiraj natančno«, ki je potrebna v visoko napredni proizvodnji, kjer mora biti vsak cikel popolnoma enak prejšnjemu.

Dolgoročna zanesljivost in obratovalna doslednost

Skupna natančnost procesa se pogosto meri skozi celotno življenjsko dobo stroja, ne le pri enem samem zagonu. Če se segrevani element hitro poslabša, mora nadzorni sistem stalno prilagajati spreminjajoči se upornosti in toplotnemu izhodu. Grafitni grelnik zagotavlja izjemno stabilen profil električne upornosti skozi celotno delovno življenje. Ta stabilnost poenostavi zahteve za napajalno napravo in programske opreme za nadzor, saj ni potrebe po zapletenih kompenzacijskih algoritmih zaradi staranja grelnika.

Stabilnost upornosti in električne zmogljivosti

Električna upornost grafitnega grelca ostaja med obratovanjem relativno konstantna, zlasti v primerjavi s takšnimi materiali kot molibden disilikid ali silicijev karbid, katerih upornost se lahko znatno spremeni s staranjem. Ta doslednost je ključna za ohranjanje natančnosti gostote moči v segrevalni coni. Ko je upornost stabilna, nadzorni sistem omogoča dovajanje moči z veliko višjo ločljivostjo, kar vodi do tesnejših temperaturnih toleranc. Za obrat, ki obratuje neprestano, to pomeni manj prekinitev zaradi ponovne kalibracije in znatno nižje tveganje »toplotnega drsenja«, ki bi postopoma lahko proces iztaknil iz predpisanega območja.

Vzdržljivost pri intenzivnem toplotnem cikliranju

Toplotno cikliranje je eno najzahtevnejših stanj za kateri koli industrijski del. Zmožnost grafitnega grelca, da prenese ponavljajoče se faze segrevanja in hlajenja brez razpokanja ali izgube strukturne oblike, je velika prednost za aplikacije obdelave v serijah. Nizek koeficient toplotnega raztezanja grafita zmanjša notranje napetosti, ki običajno povzročajo verske odpovedi materiala pri drugih grelnih elementih. Ta obstojnost zagotavlja popolno fizično poravnavo grelca znotraj peči tudi po stotine ciklov. Ko ostaja strojna oprema zanesljiva, ostaja proces natančen, kar zmanjšuje verjetnost nepričakovanega vzdrževanja, ki bi lahko motilo proizvodni urnik – in precizni proces – ter ju spravilo v kaos.

Povečanje donosa s pomočjo odličnega upravljanja s toploto

Na koncu je odločitev za uvedbo grafitnega grelca odločitev za investiranje v višjo donosnost. V visoko tvegani proizvodnji lahko stroški ene same neuspešne serije zaradi netočnega segrevanja presežejo prvotno investicijo v visoko kakovostne grafitne komponente. Sinteza med visoko toplotno prevodnostjo, emisivnostjo in kemijsko čistostjo ustvari okolje upravljanja temperature, ki omogoči najvišnje ravni natančnosti. S odstranitvijo „hrupa“ spremenljivega toplotnega izhoda in onesnaženja grafit omogoča realizacijo resničnega potenciala procesne kemije.

Integracija s sistemom natančnega nadzora

Sodobna proizvodnja se zanaša na sofisticirane krmilne sisteme PLC in PID, da ohranijo temperaturo v mejah delov stopinje. Grafitni grelci so popoln par za te sisteme, ker je njihova fizična odzivnost na spremembe moči zelo predvidljiva. Visoka toplotna prevodnost grafita zagotavlja hitro prenos toplote skozi element, kar zmanjšuje »toplotno zakasnitev«, ki lahko povzroči prekoračitev ali nihanje pri PID krmilnikih. Ta hitra in predvidljiva reakcija je prav to, kar je potrebno za ohranjanje tesnih toleranc, ki jih zahtevajo sodobna proizvodnja letalskih in elektronskih komponent. Ko grelec odzove točno tako, kot si krmilnik pričakuje, celoten sistem deluje v stanju harmonične stabilnosti.

Prilagoditev za specifične procesne zahteve

Noben dve industrijski procesa nista popolnoma enaki, in prilagodljivost grafita omogoča določeno stopnjo prilagoditve, ki neposredno izboljša natančnost. Naj gre za serpentinsko grelco za enakomerno segrevanje plina ali večpodročno grafitno grelco za zapleteno nadzorovanje gradientov, material lahko prilagodimo specifični fiziki posamezne uporabe. Ta individualni pristop pomeni, da inženirji ne morajo »zadovoljiti« standardne grelce, ki bi lahko ustvarili neenakomerna toplotna območja. Namesto tega lahko zasnujejo termično rešitev, ki ustreza natanko zahtevam njihovega procesa, s čimer zagotovijo, da je vsak kvadratni centimeter obdelovanca obravnavan z enako natančnostjo. Ravno ta raven prilagoditve loči standardno proizvodnjo od precizne inženiringa svetovnega razreda.

Pogosta vprašanja

Ali se električna upornost grafitne grelce s časom bistveno spremeni?

Ne, ena izmed glavnih prednosti uporabe grafitnega grelca je njegova izjemna električna stabilnost. V nasprotju s kovinskimi grelnimi elementi ali nekaterimi keramičnimi grelci, ki »starejo« in pri katerih pride do znatnega povečanja upornosti v času uporabe, grafit ohranja zelo dosledno upornostno lastnost. Ta stabilnost je pomembna za natančnost procesa, saj omogoča napajanje, da zagotavlja dosledno energijo brez potrebe za pogosto prekalibracijo ali zapleteno kompenzacijo. Dolgo čas bodo električne karakteristike stabilne, pod pogojem, da grelec deluje v okviru konstrukcijskih parametrov in je zaščiten proti oksidaciji, kar prispeva k ponovljivim rezultatom v proizvodnji.

Kako grafitni grelec obnaša v vakuumskem okolju v primerjavi z drugimi materiali?

Grafitni grelci so izjemno primerni za uporabo v vakuumu, ker nimajo problemov s krhkostjo ali degradacijo površine, ki prizadene veliko kovin pri visokih temperaturah v vakuumu. V takšnih pogojih je prenos toplote skoraj izključno odvisen od sevanja. Ker ima grafit visok in stabilen koeficient emisivnosti, zagotavlja zelo zanesljiv vir toplotnega sevanja. Poleg tega ima grafit nizek tlak par, kar pomeni, da se pri visokih temperaturah ne sublimira ali izhlapeva v znatni meri, s čimer pomaga ohranjati celovitost vakuuma in preprečuje onesnaževanje procesne komore. Zato je odlična izbira za proizvodnjo na osnovi vakuuma, kot je rast silicijevih ingotov ali specializirano brazjenje.

Ali je potrebno uporabiti zaščitni premaz na grafitnem gretelu?

Čeprav je grafit naravno trdovrsten, imajo mnoge natančne aplikacije koristi od zaščitnega premaza, kot je karbid silicija (SiC) ali pirolitični ogljik. Ti premazi imajo več namenov: preprečujejo izločanje mikroskopskih delcev grafitov, zagotavljajo dodatno oviro proti kemijskemu razjedanju in lahko celo izboljšajo toplotne lastnosti grelca. V polprevodniških ali visokonamenskih metalurških procesih je grafitni grelec s premazom pogosto standard, saj zagotavlja, da v občutljivo okolje ne pride nobenih nečistoč. Izbira premaza je odvisna od določenih procesnih plinov in najvišje obratovalne temperature aplikacije.

Ali se grafitni grelec lahko uporablja v okolju z veliko kisika?

Grafit začne oksidirati, če je izpostavljen kisiku pri temperaturah nad približno 400°C do 450°C. Zato mora biti pri postopkih, ki zahtevajo bogato kisikovo atmosfero, grafitni grelec bodisi zaščiten z trdno, nepropustno prevleko, ali pa se uporablja na način, ki ohranja grafit ločenega od kisika. Pri večini industrijskih uporab, kjer je grafit prednostna izbira, se postopek izvaja v vakuumu ali pod plaščem inertnega plina (kot je argon ali dušik), da se prepreči oksidacija. Če vaš postopek zahteva visoke temperature v zraku, so morda potrebni alternativni materiali ali posebne tesnjene konstrukcije grelcev.

Vsebina

- Vpliv zmogljivosti grafitnih grelcev na natančnost proizvodnje

- Toplotna enakomernost in učinkovitost porazdelitve toplote

- Čistota in nadzor onesnaženja v občutljivih okoljih

- Dolgoročna zanesljivost in obratovalna doslednost

- Povečanje donosa s pomočjo odličnega upravljanja s toploto

- Pogosta vprašanja

- Ali se električna upornost grafitne grelce s časom bistveno spremeni?

- Kako grafitni grelec obnaša v vakuumskem okolju v primerjavi z drugimi materiali?

- Ali je potrebno uporabiti zaščitni premaz na grafitnem gretelu?

- Ali se grafitni grelec lahko uporablja v okolju z veliko kisika?