Impacte del rendiment dels escalfadors de grafit en la precisió manufacturera

En entorns industrials d'alta temperatura, la cerca de precisió en els processos sovint depèn de l'estabilitat tèrmica dels elements calefactors utilitzats dins el sistema. Un calefactor de grafit actua com a component clau en sectors que van des de la fabricació de semiconductors fins a la metal·lúrgia avançada, on fins i tot una petita fluctuació en la sortida tèrmica pot provocar defectes significatius en el producte. La raó principal per la qual els enginyers opten per solucions de grafit rau en les propietats físiques úniques d'aquest material, que permeten un nivell de control que els elements calefactors metàl·lics tradicionals sovint no poden igualar. En proporcionar una font de calor constant i previsible, aquests components asseguren que les transformacions químiques o físiques que tenen lloc dins un forn o reactor es produeixin segons paràmetres estrictament definits. Aquesta consistència és la base d'una producció d'alt rendiment, fet que converteix l'elecció de la tecnologia de calefacció en un factor decisiu per a l'excel·lència operativa general.

Uniformitat tèrmica i eficiència en la distribució de la calor

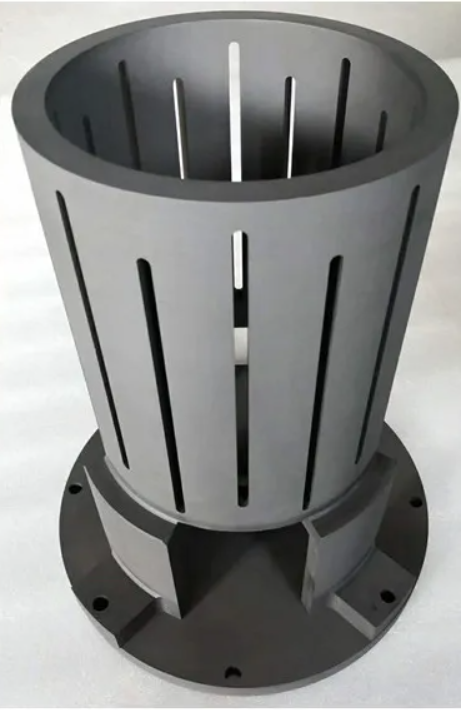

Els gradients tèrmics són l'enemic de la precisió. Si un costat d'una oblea o d'un motlle és significativament més calent que l'altre, les tensions internes resultants poden comprometre la integritat del producte final. L'ús d'un escalfador de grafit permet una distribució més uniforme de l'energia radiant a través de la zona d'escalfament. Com que el grafit es pot mecanitzar en geometries complexes amb alta precisió, l'element escalfador es pot dissenyar personalitzat per compensar la pèrdua de calor als extrems d'una cambra, creant efectivament un perfil tèrmic "plà" que és essencial per a processos delicats.

Alta emissivitat i potència radiant

L'eficiència d'un escalfador de grafit ve determinada en gran mesura per la seva alta emissivitat, que és una mesura de com d'efectivament una superfície emet radiació tèrmica. A diferència dels escalfadors metàl·lics, que poden reflectir part de la seva energia cap a si mateixos o canviar les seves característiques superficials amb el temps a causa de l'oxidació, el grafit manté una emissivitat constantment elevada. Això significa que, per a una potència d'entrada determinada, l'escalfador de grafit subministra una quantitat de calor més previsible a la peça treballada. Aquesta previsibilitat permet als enginyers de procés calibrar els seus sistemes amb una confiança molt més elevada, sabent que la sortida d'energia no variarà durant un cicle de producció. A més, el temps de resposta ràpid del grafit permet un control de bucle tancat més precís, fent possible que el sistema s'ajusti a desviacions mínimes de temperatura gairebé instantàniament.

Estabilitat geomètrica i resistència a la deformació

Una de les causes més freqüents de deriva del procés en aplicacions a alta temperatura és la deformació física o curvatura dels elements calefactors. Les aliatges metàl·liques sovint pateixen el fenomen de "fluència" a temperatures extremes, cosa que canvia la seva distància respecte a la peça treballada i altera conseqüentment el flux tèrmic. En canvi, un escalfador de grafit és famós per la seva excepcional estabilitat dimensional. El grafit esdevé realment més resistent a mesura que s'escalfa, fins a un cert punt, i no pateix la mateixa fatiga mecànica que els metalls refractaris. Aquesta integritat estructural assegura que la geometria de calefacció roman idèntica des de la primera hora d'operació fins a la mil·lèsima, eliminant així una de les variables més frustrants en el control del procés. Quan la distància entre la font de calor i l'objectiu roman constant, la precisió del procés es preserva de manera natural.

Puresa i control de contaminació en entorns sensibles

En indústries com la fabricació de semiconductors o la producció de cèl·lules solars, la precisió del procés no només fa referència a la temperatura; també es refereix a la puresa química. Qualsevol alliberament de gasos o partícules procedent d’un element escalfador pot introduir impureses en la xarxa de silici, fent que tot el lot sigui inútil. Un escalfador de grafit d’alta puresa sovint es tracta amb recobriments especialitzats, com el carbur de silici, per garantir que l'entorn d'escalfament romaniqui impecable. Aquest nivell de neteja és un requisit previ per assolir la precisió a escala de nanòmetre necessària en l'electrònica moderna.

Inertesa química i compatibilitat de materials

La naturalesa química del grafè el converteix en un candidat ideal per a atmosferes de buit i gasos inerts. Un calefactor de grafè no reacciona amb la majoria de gasos de procés, fet que evita la formació de subproductes volàtils que podrien interferir amb la precisió d’un procés de deposició química de vapor. En forn de buit, on la manca d’atmosfera fa que la transferència de calor depengui gairebé exclusivament de la radiació, l’estabilitat de la superfície del grafè és fonamental. Com el material no s’escama ni es desprén com molts metalls, el risc de "punts calents" causats per la degradació de la superfície és gairebé inexistent. Aquesta estabilitat química permet un entorn net i repetible on les úniques variables són les introduïdes intencionadament per l’operador.

Solucions Avançades de Grafè Purificat

El procés de fabricació d’un escalfador de grafit pot incloure passos rigorosos de purificació per reduir el contingut de cendra a menys de 5 parts per milió. Aquest material ultra-pur assegura que no hi ha elements traça com el bor o el fòsfor que puguin difondre’s a la cambra del procés. Controlant la qualitat de la matèria primera fins a aquest punt, els fabricants proporcionen un escalfador que actua com a participant neutre en el procés tèrmic. Per a l’usuari final, això es tradueix en taxas d’èxit més elevades en processos sensibles de dopatge o operacions de creixement de cristalls. A diferència d’altres materials que podrien oferir costos inicials més baixos però introduir riscos de contaminació, el grafit d’alta puresa recolza la filosofia "còpia exactament" necessària en la fabricació d’alta tecnologia, on cada cicle ha de ser un bessó idèntic al precedent.

Fiabilitat a llarg termini i consistència operativa

L'exactitud total del procés sovint es mesura al llarg de la vida útil d'una màquina, no només en una única execució. Si un element calefactor es degrada ràpidament, el sistema de control ha d'adaptar-se constantment a la seva resistència i producció tèrmica canviant. Un calefactor de grafit ofereix un perfil de resistència elèctrica notablement estable durant tota la seva vida funcional. Aquesta estabilitat simplifica els requisits per a l'alimentació elèctrica i el programari de control, ja que no calen algorismes complexos de compensació per tenir en compte l'envelliment del calefactor.

Estabilitat de la resistència i rendiment elèctric

La resistència elèctrica d'un escalfador de grafit roman relativament constant al llarg de la seva vida operativa, especialment en comparació amb materials com el disilici de molibdè o el carbur de silici, que poden experimentar canvis significatius en la resistència a mesura que envelleneixen. Aquesta consistència és fonamental per mantenir la precisió de la densitat de potència a través de la zona d'escalfament. Quan la resistència és estable, el sistema de control pot subministrar energia amb una resolució molt més alta, cosa que permet toleràncies de temperatura més ajustades. Per a una instal·lació que funcioni 24/7, això significa menys interrupcions per a la recalibració i un risc significativament menor de "deriva tèrmica" que podria anar empentant lentament un procés fora de la seva finestra especificada.

Durabilitat en cicles tèrmics agressius

El cicle tèrmic és una de les condicions més exigents per a qualsevol component industrial. La capacitat d’un calefactor de grafit per suportar fases repetides de calefacció i refredament sense esquerdar-se ni perdre la seva forma estructural és una gran avantatja per a aplicacions de processament per lots. El baix coeficient d'expansió tèrmica del grafit minimitza les tensions interns que normalment porten a la fallada del material en altres elements de calefacció. Aquesta durabilitat assegura que l'alineació física del calefactor dins del forn roman perfecta durant centenars de cicles. Quan el maquinari roman fiable, el procés roman precís, reduint la probabilitat de manteniment inesperat que podria alterar un calendari de producció i un procés de precisió.

Millorant el rendiment mitjançant una gestió tèrmica superior

Al final, la decisió d'implementar un escalfador de grafit és una decisió d'invertir en un rendiment més alt. En la fabricació d’alt risc, el cost d’un sol lot fallit a causa d’un escalfament imprecís pot superar de lluny la inversió inicial en components de grafit premium. La sinergia entre alta conductivitat tèrmica, emissivitat i puresa química crea un entorn de gestió tèrmica favorable per assolir els nivells més alts de precisió. En eliminar el "soroll" de la sortida tèrmica variable i la contaminació, el grafit permet que es pugui aconseguir el verdader potencial de la química del procés.

Integració amb sistemes de control de precisió

La fabricació moderna depèn de bucles de control PLC i PID sofisticats per mantenir la temperatura dins de fraccions de grau. Un escalfador de grafit és el company ideal per a aquests sistemes perquè la seva resposta física als canvis d'energia és tan previsible. L’alta conductivitat tèrmica del grafit assegura que la calor es transfereixi ràpidament a través de l’element, reduint el «retard tèrmic» que pot fer que els controls PID superin el valor desitjat o oscil·lin. Aquesta resposta ràpida i previsible és exactament el que es necessita per mantenir les toleràncies ajustades requerides en la fabricació moderna de components aerospacials i electrònics. Quan l’escalfador respon exactament com espera el controlador, tot el sistema funciona en un estat d’estabilitat harmònica.

Personalització per a requisits específics del procés

Cap dos processos industrials són exactament iguals, i la flexibilitat del grafit permet un grau de personalització que millora directament la precisió. Ja sigui un escalfador serpentejant per a l'escalfament uniforme de gasos o un escalfador de grafit de múltiples zones per al control complex de gradients, el material es pot adaptar a la física específica de l'aplicació. Aquest enfocament personalitzat fa que els enginyers no hagin de conformar-se amb un escalfador estàndard que podria crear zones tèrmiques irregulars. Al contrari, poden dissenyar una solució tèrmica que compleixi exactament els requisits del seu procés, assegurant que cada centímetre quadrat de la peça sigui tractat amb la mateixa precisió. Aquest nivell de personalització és el que diferencia la fabricació convencional de l'enginyeria de precisió de classe mundial.

FAQ

Canvia significativament la resistència elèctrica d'un escalfador de grafit amb el pas del temps?

No, una de les principals avantatges de l'ús d'un escalfador de grafit és la seva excepcional estabilitat elèctrica. A diferència dels elements escalfadors metàl·lics o alguns escalfadors basats en ceràmica que «envelleneixen» i veuen augmentar significativament la seva resistència al llarg del temps de vida útil, el grafit manté un perfil de resistència molt consistent. Aquesta estabilitat és crucial per a la precisió del procés, ja que permet que l'alimentació elèctrica subministri energia constant sense necessitat de recalibracions freqüents ni compensacions complexes. Sempre que l'escalfador s'utilitzi dins dels seus paràmetres de disseny i es protegeixi contra l'oxidació, les seves característiques elèctriques romandran estables, contribuint a resultats reproductibles a llarg termini en la producció.

Com gestiona un escalfador de grafit els entorns de buit en comparació amb altres materials?

Un escalfador de grafit és especialment adequat per a entorns de buit perquè no pateix la fragilitat ni la degradació superficial que afecten molts metalls a altes temperatures en el buit. En aquestes condicions, la transferència de calor depèn gairebé exclusivament de la radiació. Com que el grafit té una emissivitat elevada i estable, proporciona una font de calor radiant molt fiable. A més, el grafit té una pressió de vapor baixa, cosa que significa que no sublimarà ni alliberarà gasos significativament a altes temperatures, fet que ajuda a mantenir la integritat del buit i evita la contaminació de la cambra de procés. Això el converteix en una opció superior per a fabricacions basades en el buit, com el creixement d'ingots de silici o soldadures especialitzades.

És necessari utilitzar un recobriment protector en un escalfador de grafit?

Tot i que el grafè és naturalment robust, moltes aplicacions de precisió s'benefen d'un recobriment protector, com el carbure de silici (SiC) o el carbon pirrolitzat. Aquests recobriments compleixen diverses funcions: eviten la pèrdua de partícules microscòpiques de grafè, proporcionen una barrera addicional contra l'erosió química i, fins i tot, poden millorar les propietats tèrmiques del calefactor. En processos semiconductors o metal·lúrgics d'alta puresa, un calefactor de grafè recobert és sovint l'estàndard, ja que assegura que cap impuresa sigui introduïda en un entorn sensible. La selecció del recobriment depèn dels gasos del procés específics i de la temperatura màxima de funcionament de l'aplicació.

Es pot utilitzar un calefactor de grafè en un entorn ric en oxigen?

El grafit començarà a oxidar-se si està exposat a oxigen a temperatures superiors aproximadament a 400°C a 450°C. Per tant, en processos que requereixen una atmosfera rica en oxigen, un escalfador de grafit ha de protegir-se amb un recobriment resistent i impermeable o utilitzar-se d’una manera que mantingui el grafit aïllat de l’oxigen. En la majoria d’aplicacions industrials on el grafit és l’opció preferida, el procés es duu a terme en buit o sota una campana de gas inert (com argó o nitrogen) per evitar l’oxidació. Si el seu procés requereix altes temperatures en aire, poden ser necessaris materials alternatius o dissenys especials d’escalfadors segellats.

El contingut

- Impacte del rendiment dels escalfadors de grafit en la precisió manufacturera

- Uniformitat tèrmica i eficiència en la distribució de la calor

- Puresa i control de contaminació en entorns sensibles

- Fiabilitat a llarg termini i consistència operativa

- Millorant el rendiment mitjançant una gestió tèrmica superior

- FAQ

- Canvia significativament la resistència elèctrica d'un escalfador de grafit amb el pas del temps?

- Com gestiona un escalfador de grafit els entorns de buit en comparació amb altres materials?

- És necessari utilitzar un recobriment protector en un escalfador de grafit?

- Es pot utilitzar un calefactor de grafè en un entorn ric en oxigen?