Kesan Prestasi Pemanas Grafik terhadap Ketepatan Pengeluaran

Dalam persekitaran industri suhu tinggi, usaha untuk mencapai ketepatan proses sering kali bergantung pada kestabilan haba elemen pemanas yang digunakan dalam sistem. Pemanas grafit berfungsi sebagai komponen penting dalam pelbagai sektor, daripada pembuatan semikonduktor hingga metalurgi maju, di mana sebarang perubahan kecil dalam output haba boleh menyebabkan kecacatan produk yang ketara. Sebab utama jurutera memilih penyelesaian grafit terletak pada sifat fizikal unik bahan tersebut, yang membolehkan kawalan pada tahap yang sukar dicapai oleh elemen pemanas logam konvensional. Dengan menyediakan sumber haba yang konsisten dan boleh diramal, komponen-komponen ini memastikan transformasi kimia atau fizikal yang berlaku di dalam relau atau reaktor berlaku di bawah parameter yang ditetapkan dengan ketat. Kekonsistenan inilah yang menjadi asas kepada pengeluaran hasil tinggi, menjadikan pemilihan teknologi pemanasan sebagai faktor penentu dalam kecemerlangan operasi secara keseluruhan.

Keseragaman Termal dan Kecekapan Pengagihan Haba

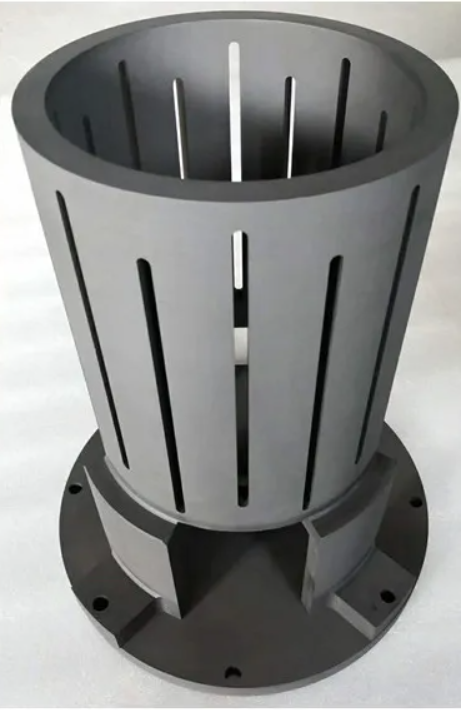

Gradien haba adalah musuh kepada ketepatan. Jika satu sisi wafer atau acuan jauh lebih panas berbanding sisi lain, tekanan dalaman yang terhasil boleh menggugat integriti produk akhir. Penggunaan pemanas grafit membolehkan taburan tenaga radiasi yang lebih seragam merentasi zon pemanasan. Memandangkan grafit boleh dimesin menjadi geometri kompleks dengan ketepatan tinggi, elemen pemanas tersebut boleh direka suai untuk mengimbangi kehilangan haba di tepi ruang, secara berkesan mencipta profil haba yang "rata" yang penting bagi proses-proses halus.

Emisiviti Tinggi dan Kuasa Radiasi

Kecekapan pemanas grafit dipengaruhi terutamanya oleh emisiviti tingginya, iaitu ukuran sejauh mana permukaan memancarkan sinaran haba secara berkesan. Berbeza dengan pemanas logam yang mungkin memantulkan sebahagian tenaga kembali kepada dirinya sendiri atau mengubah ciri permukaannya dari semasa ke semasa akibat pengoksidaan, grafit mengekalkan emisiviti yang sentiasa tinggi. Ini bermakna bagi input kuasa tertentu, pemanas grafit memberikan haba yang lebih boleh diramal kepada bahan kerja. Ramalan ini membolehkan jurutera proses mengkalibrasi sistem mereka dengan keyakinan yang lebih tinggi, memandangkan output tenaga tidak akan berubah sepanjang kitaran pengeluaran. Selain itu, masa tindak balas yang cepat bagi grafit membolehkan kawalan gelung tertutup yang lebih tepat, membolehkan sistem menyesuaikan diri terhadap penyimpangan suhu yang kecil hampir serta-merta.

Kestabilan Geometri dan Rintangan terhadap Perubahan Bentuk

Salah satu punca paling biasa berlakunya perubahan proses dalam aplikasi suhu tinggi ialah kejadian keenduran fizikal atau kemekaran pada elemen pemanas. Aloi logam kerap mengalami "creep" pada suhu yang melampau, yang mana mengubah jaraknya dari benda kerja dan seterusnya mengubah fluks haba. Sebaliknya, pemanas grafit terkenal dengan kestabilan dimensinya yang luar biasa. Grafit sebenarnya menjadi lebih kuat apabila dipanaskan, sehingga ke titik tertentu, dan tidak mengalami kelesuan mekanikal seperti logam refraktori. Integriti struktur ini memastikan geometri pemanasan kekal sama dari jam pertama operasi hingga jam keseribu, menghapuskan salah satu pemboleh ubah yang paling menjengkelkan dalam kawalan proses. Apabila jarak antara sumber haba dan sasaran kekal malar, ketepatan proses secara semula jadi dikekalkan.

Ketulenan dan Kawalan Pencemaran dalam Persekitaran Sensitif

Dalam industri seperti pembuatan semikonduktor atau pengeluaran sel suria, ketepatan proses bukan sahaja berkaitan suhu; tetapi juga kemurnian bahan kimia. Sebarang gas yang terbebas atau serpihan zarah daripada elemen pemanas boleh memperkenalkan bendasing ke dalam kekisi silikon, menyebabkan keseluruhan kelompok menjadi tidak berguna. Pemanas grafit berkemurnian tinggi biasanya dirawat dengan salutan khas, seperti silikon karbida, untuk memastikan persekitaran pemanasan kekal bersih. Tahap kebersihan ini merupakan prasyarat untuk mencapai ketepatan berskala nanometer yang diperlukan dalam elektronik moden.

Kebiasaan Kimia dan Kesesuaian Bahan

Sifat kimia grafit menjadikannya calon yang ideal untuk vakum dan atmosfer gas lengai. Pemanas grafit tidak bertindak balas dengan kebanyakan gas proses, yang menghalang pembentukan hasil sampingan mudah meruap yang boleh mengganggu ketepatan proses pemendapan wap kimia. Dalam relau vakum, di mana kurang atmosfer menyebabkan pemindahan haba hampir sepenuhnya bergantung kepada sinaran, kestabilan permukaan grafit adalah sangat penting. Memandangkan bahan ini tidak mengelupas atau mengelupas seperti kebanyakan logam, risiko "tompok panas" yang disebabkan oleh degradasi permukaan hampir tidak wujud. Kestabilan kimia ini membolehkan persekitaran yang bersih dan boleh diulang di mana satu-satunya pembolehubah adalah yang sengaja diperkenalkan oleh pengendali.

Penyelesaian Grafit Tulen Teraju

Proses pembuatan pemanas grafit boleh merangkumi langkah-langkah pensucian teliti untuk mengurangkan kandungan abu kepada kurang daripada 5 bahagian sejuta. Bahan ultra tulen ini memastikan tiada unsur surihan seperti boron atau fosforus yang boleh meresap ke dalam ruang proses. Dengan mengawal kualiti bahan mentah pada tahap sedemikian, pengilang menyediakan pemanas yang berfungsi sebagai peserta neutral dalam proses haba. Bagi pengguna akhir, ini bermaksud kadar kejayaan yang lebih tinggi dalam proses pendopan sensitif atau operasi pertumbuhan hablur. Berbeza dengan bahan alternatif yang mungkin menawarkan kos awal yang lebih rendah tetapi membawa risiko pencemaran, grafit berkemurnian tinggi menyokong falsafah "salin tepat" yang diperlukan dalam pembuatan berteknologi tinggi, di mana setiap kitaran mesti merupakan salinan identik kepada kitaran sebelumnya.

Kebolehpercayaan Jangka Panjang dan Konsistensi Operasi

Ketepatan proses keseluruhan biasanya diukur sepanjang jangka hayat mesin, bukan hanya pada satu percubaan sahaja. Jika elemen pemanas cepat merosot, sistem kawalan mesti sentiasa menyesuaikan diri dengan rintangan dan output haba yang berubah. Pemanas grafit memberikan profil rintangan elektrik yang sangat stabil sepanjang tempoh fungsinya. Kestabilan ini menyederhanakan keperluan bekalan kuasa dan perisian kawalan, kerana tiada keperluan untuk algoritma pemampasan kompleks bagi mengambil kira penuaan pemanas.

Kestabilan Rintangan dan Prestasi Elektrik

Rintangan elektrik pemanas grafit kekal agak malar sepanjang hayat pengoperasiannya, terutamanya jika dibandingkan dengan bahan seperti molibdenum disilikida atau silikon karbida, yang boleh mengalami perubahan rintangan yang ketara apabila berusia. Kekukuhan ini adalah penting untuk mengekalkan ketepatan ketumpatan kuasa merentasi zon pemanasan. Apabila rintangan stabil, sistem kawalan boleh membekalkan kuasa dengan resolusi yang jauh lebih tinggi, menghasilkan had toleransi suhu yang lebih ketat. Bagi kemudahan yang beroperasi 24/7, ini bermakna kurang gangguan untuk penilaian semula dan risiko "drift terma" yang jauh lebih rendah, yang secara perlahan boleh menyebabkan proses keluar dari julat yang ditetapkan.

Ketahanan dalam Kitaran Terma Yang Melampau

Kitaran haba adalah salah satu keadaan paling mencabar bagi mana-mana komponen perindustrian. Keupayaan pemanas grafit untuk menahan fasa pemanasan dan penyejukan berulang tanpa retak atau kehilangan bentuk strukturnya merupakan kelebihan besar untuk aplikasi pemprosesan kelompok. Pelepasan haba grafit yang rendah meminimumkan tekanan dalaman yang biasanya menyebabkan kegagalan bahan pada elemen pemanas lain. Ketahanan ini memastikan susunan fizikal pemanas di dalam relau kekal sempurna selama beratus-ratus kitaran. Apabila perkakasan kekal boleh dipercayai, proses tersebut juga kekal tepat, mengurangkan kemungkinan penyelenggaraan tidak dijangka yang boleh mengganggu jadual pengeluaran—dan proses presisi—ke dalam keadaan huru-hara.

Meningkatkan Hasil Melalui Pengurusan Haba yang Unggul

Pada akhirnya, keputusan untuk melaksanakan pemanas grafit adalah satu keputusan untuk melabur dalam hasil yang lebih tinggi. Dalam pembuatan yang berisiko tinggi, kos satu kumpulan yang gagal disebabkan oleh pemanasan yang tidak tepat boleh jauh melebihi pelaburan awal pada komponen grafit premium. Sinergi antara kekonduksian haba yang tinggi, emissiviti, dan ketulenan kimia mencipta persekitaran pengurusan haba yang menyokong tahap ketepatan tertinggi. Dengan menghapuskan 'bunyi bising' output haba yang berubah-ubah dan pencemaran, grafit membolehkan potensi sebenar kimia proses direalisasikan.

Integrasi dengan Sistem Kawalan Presisi

Pembuatan moden bergantung pada gelung kawalan PLC dan PID yang canggih untuk mengekalkan suhu dalam pecahan darjah. Pemanas grafit adalah pasangan sempurna untuk sistem ini kerana tindak balas fizikalnya terhadap perubahan kuasa adalah sangat boleh diramal. Kekonduksian haba yang tinggi pada grafit memastikan haba dipindahkan dengan cepat menerusi elemen tersebut, mengurangkan 'lengah terma' yang boleh menyebabkan pengawal PID melebihi sasaran atau berayun. Tindak balas yang pantas dan boleh diramal ini adalah persis apa yang diperlukan untuk mengekalkan had kejituan yang ketat dalam pembuatan komponen aerospace dan elektronik moden. Apabila pemanas bertindak balas secara tepat seperti dijangka oleh pengawal, keseluruhan sistem beroperasi dalam keadaan kestabilan harmonik.

Penyesuaian untuk Keperluan Proses Tertentu

Tidak ada dua proses industri yang benar-benar sama, dan kefleksibelan grafit membolehkan tahap penyesuaian yang secara langsung meningkatkan ketepatan. Sama ada pemanas ular-ular untuk pemanasan gas seragam atau pemanas grafit pelbagai zon untuk kawalan cerun kompleks, bahan ini boleh disesuaikan dengan fizik spesifik aplikasi tersebut. Pendekatan suai tepat ini bermakna jurutera tidak perlu 'menerima sahaja' pemanas piawai yang mungkin mencipta zon haba tidak sekata. Sebaliknya, mereka boleh mereka bentuk penyelesaian terma yang sepadan dengan keperluan tepat proses mereka, memastikan setiap sentimeter persegi bahan kerja dirawat dengan ketepatan yang sama. Tahap penyesuaian inilah yang membezakan pembuatan piawaian daripada kejuruteraan presisi kelas dunia.

Soalan Lazim

Adakah rintangan elektrik pemanas grafit berubah secara ketara dari semasa ke semasa?

Tidak, salah satu kelebihan utama penggunaan pemanas grafit adalah kestabilan elektriknya yang luar biasa. Berbeza dengan elemen pemanas logam atau sesetengah pemanas berasaskan seramik yang mengalami 'penuaan' dan rintangan yang meningkat ketara sepanjang hayat penggunaannya, grafit mengekalkan profil rintangan yang sangat konsisten. Kestabilan ini penting untuk ketepatan proses kerana ia membolehkan bekalan kuasa memberikan tenaga secara konsisten tanpa memerlukan penilaian semula yang kerap atau pampasan kompleks. Selagi pemanas itu beroperasi dalam parameter rekabentuknya dan dilindungi daripada pengoksidaan, ciri-ciri elektriknya akan kekal stabil, menyumbang kepada keputusan yang boleh diulang dalam jangka panjang dalam pengeluaran.

Bagaimanakah pemanas grafit berfungsi dalam persekitaran vakum berbanding bahan lain?

Pemanas grafit sangat sesuai untuk persekitaran vakum kerana ia tidak mengalami kerapuhan atau degradasi permukaan yang menjejaskan kebanyakan logam pada suhu tinggi dalam vakum. Dalam keadaan ini, pemindahan haba bergantung hampir sepenuhnya pada sinaran. Memandangkan grafit mempunyai emisiviti yang tinggi dan stabil, ia memberikan sumber haba berpendar yang sangat boleh dipercayai. Selain itu, grafit mempunyai tekanan wap yang rendah, bermakna ia tidak akan mengalami sublimasi atau pelepasan gas secara ketara pada suhu tinggi, yang membantu mengekalkan integriti vakum dan mencegah pencemaran ruang proses. Ini menjadikannya pilihan unggul untuk pembuatan berasaskan vakum seperti pertumbuhan ingot silikon atau penyaduran khas.

Adakah perlu menggunakan salutan pelindung pada pemanas grafit?

Walaupun grafit secara semula jadi kuat, banyak aplikasi presisi mendapat manfaat daripada lapisan pelindung, seperti Karbida Silikon (SiC) atau Karbon Pirolitik. Lapisan-lapisan ini memainkan beberapa peranan: ia menghalang serpihan zarah grafit mikroskopik, memberikan halangan tambahan terhadap hakisan kimia, dan malah boleh meningkatkan sifat terma pemanas. Dalam proses semikonduktor atau metalurgi berkemurnian tinggi, pemanas grafit berlapisan sering kali menjadi piawaian kerana ia memastikan tiada bendasing diperkenalkan ke dalam persekitaran sensitif. Pilihan lapisan bergantung kepada gas proses tertentu dan suhu pengendalian maksimum aplikasi.

Bolehkah pemanas grafit digunakan dalam persekitaran kaya oksigen?

Grafit akan mula teroksida jika terdedah kepada oksigen pada suhu melebihi kira-kira 400°C hingga 450°C. Oleh itu, dalam proses yang memerlukan atmosfera kaya oksigen, pemanas grafit perlu dilindungi dengan lapisan pelindung yang kukuh dan tidak telap, atau digunakan dengan cara yang mengasingkan grafit daripada oksigen. Dalam kebanyakan aplikasi industri di mana grafit merupakan pilihan utama, proses tersebut dijalankan dalam vakum atau di bawah selubung gas lengai (seperti argon atau nitrogen) untuk mengelakkan pengoksidaan. Jika proses anda memerlukan suhu tinggi dalam udara, bahan alternatif mungkin diperlukan, atau reka bentuk pemanas hermetik khas perlu digunakan.

Jadual Kandungan

- Kesan Prestasi Pemanas Grafik terhadap Ketepatan Pengeluaran

- Keseragaman Termal dan Kecekapan Pengagihan Haba

- Ketulenan dan Kawalan Pencemaran dalam Persekitaran Sensitif

- Kebolehpercayaan Jangka Panjang dan Konsistensi Operasi

- Meningkatkan Hasil Melalui Pengurusan Haba yang Unggul

- Soalan Lazim

- Adakah rintangan elektrik pemanas grafit berubah secara ketara dari semasa ke semasa?

- Bagaimanakah pemanas grafit berfungsi dalam persekitaran vakum berbanding bahan lain?

- Adakah perlu menggunakan salutan pelindung pada pemanas grafit?

- Bolehkah pemanas grafit digunakan dalam persekitaran kaya oksigen?