Invloed van prestaties van grafietverwarmers op productienauwkeurigheid

In hoge-temperatuur industriële omgevingen hangt de precisie van processen vaak af van de thermische stabiliteit van de verwarmingselementen die in het systeem worden gebruikt. Een grafietverwarmer vormt een cruciaal onderdeel in sectoren variërend van halfgeleiderfabricage tot geavanceerde metallurgie, waar zelfs een kleine schommeling in thermische output kan leiden tot aanzienlijke productdefecten. De belangrijkste reden waarom ingenieurs kiezen voor grafietoplossingen, ligt in de unieke fysische eigenschappen van het materiaal, die een mate van controle mogelijk maken die traditionele metalen verwarmingselementen vaak niet kunnen evenaren. Door een consistente en voorspelbare warmtebron te bieden, zorgen deze componenten ervoor dat de chemische of fysische transformaties die plaatsvinden binnen een oven of reactor gebeuren onder strikt gedefinieerde parameters. Deze consistentie vormt de basis voor een hoge productieopbrengst, waardoor de keuze van verwarmingstechnologie een doorslaggevende factor is voor algehele operationele uitmuntendheid.

Thermische Uniformiteit en Efficiëntie van Warmteverdeling

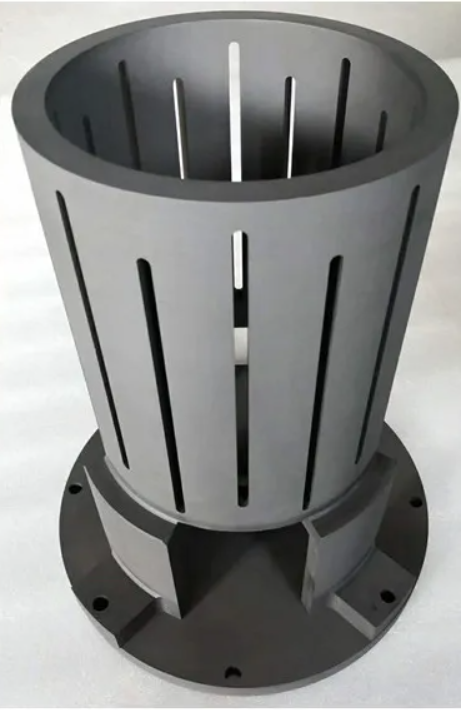

Thermische gradiënten zijn de vijand van precisie. Als één zijde van een wafer of een matrijs aanzienlijk heter is dan de andere, kunnen de resulterende interne spanningen de integriteit van het eindproduct in gevaar brengen. Het gebruik van een grafietverwarmer zorgt voor een meer uniforme verdeling van stralingsenergie over de verwarmingszone. Omdat grafiet met hoge precisie in complexe geometrieën kan worden bewerkt, kan het verwarmingselement op maat worden ontworpen om warmteverlies aan de randen van een kamer te compenseren, waardoor effectief een "vlak" thermisch profiel wordt gecreëerd dat essentieel is voor delicate processen.

Hoge emissiviteit en stralingsvermogen

De efficiëntie van een grafietverwarmer wordt grotendeels bepaald door zijn hoge emissiviteit, wat een maat is voor hoe effectief een oppervlak thermische straling uitzendt. In tegenstelling tot metalen verwarmers, die een deel van hun energie kunnen terugkaatsen naar zichzelf of waarvan de oppervlakte-eigenschappen in de tijd kunnen veranderen door oxidatie, behoudt grafiet een voortdurend hoge emissiviteit. Dit betekent dat de grafietverwarmer bij een gegeven vermogensinvoer een voorspelbaardere hoeveelheid warmte afgeeft aan het werkstuk. Deze voorspelbaarheid stelt procesingenieurs in staat hun systemen met veel grotere zekerheid te kalibreren, wetende dat de energie-afgifte niet zal afwijken tijdens een productiecyclus. Bovendien stelt de snelle reactietijd van grafiet in staat om nauwkeurige regelkringen te gebruiken, waardoor het systeem vrijwel onmiddellijk kan reageren op kleine temperatuurafwijkingen.

Geometrische stabiliteit en weerstand tegen vervorming

Een van de meest voorkomende oorzaken van procesafwijking bij hoge-temperatuurtoepassingen is het fysieke doorhangen of vervormen van verwarmingselementen. Metalen legeringen ondervinden vaak "kruipverschijnselen" bij extreme temperaturen, waardoor hun afstand tot het werkstuk verandert en daardoor de warmteflux wordt beïnvloed. In tegenstelling daartoe grafietverwarmer staat bekend om zijn uitzonderlijke dimensionale stabiliteit. Grafiet wordt namelijk sterker naarmate het wordt opgewarmd, tot een bepaald punt, en kent niet dezelfde mechanische vermoeiing als vuurvaste metalen. Deze structurele integriteit zorgt ervoor dat de verwarmingsgeometrie identiek blijft van het eerste tot het duizendste bedrijfsuur, waardoor een van de meest vervelende variabelen in procesbeheersing wordt geëlimineerd. Wanneer de afstand tussen warmtebron en doel constant blijft, wordt de nauwkeurigheid van het proces vanzelf behouden.

Reinheid en contaminatiebeheersing in gevoelige omgevingen

In industrieën zoals de halfgeleiderproductie of zonnecelproductie draait procesnauwkeurigheid niet alleen om temperatuur, maar ook om chemische zuiverheid. Elk uitgassen of afgeven van deeltjes door een verwarmingselement kan onzuiverheden in het siliciumrooster introduceren, waardoor de gehele productiebatch onbruikbaar wordt. Een hoogwaardig grafietverwarmingselement wordt vaak voorzien van gespecialiseerde coatings, zoals siliciumcarbide, om te garanderen dat het verwarmingsmilieu ongerept blijft. Dit niveau van reinheid is een vereiste voor het bereiken van de nanometerschaal nauwkeurigheid die vereist wordt in moderne elektronica.

Chemische inertheid en materiaalcompatibiliteit

De chemische aard van grafiet maakt het tot een ideale kandidaat voor vacuüm- en inerte gasatmosferen. Een grafietverwarmer reageert niet met de meeste procegassen, waardoor de vorming van vluchtige bijproducten die de precisie van een chemische dampafzettingsproces zouden kunnen verstoren, wordt voorkomen. In vacuömvuurovens, waar het ontbreken van een atmosfeer ervoor zorgt dat warmteoverdracht vrijwel volledig afhankelijk is van straling, is de stabiliteit van het grafietoppervlak van cruciaal belang. Omdat het materiaal niet oxideert of afbladdert zoals veel metalen, is het risico op 'hot spots' als gevolg van oppervlaktevervalling vrijwel nihil. Deze chemische stabiliteit zorgt voor een schone, reproduceerbare omgeving waarin de enige variabelen bewust door de operator worden ingevoerd.

Geavanceerde Gezuiverde Grafietoplossingen

Het productieproces voor een grafietverwarmer kan strenge zuiveringsstappen omvatten om het asgehalte te reduceren tot minder dan 5 delen per miljoen. Dit ultrazuivere materiaal zorgt ervoor dat er geen sporenelementen zoals boor of fosfor zijn die in de proceskamer kunnen diffunderen. Door de kwaliteit van de grondstoffen tot op dit niveau te beheersen, leveren fabrikanten een verwarmingselement dat neutraal optreedt in het thermische proces. Voor de eindgebruiker betekent dit hogere slagingspercentages bij gevoelige doteringsprocessen of kristalgroeibewerkingen. In tegenstelling tot alternatieve materialen die weliswaar lagere initiële kosten hebben maar risico's op verontreiniging met zich meebrengen, ondersteunt hoogzuiver grafiet de filosofie van "kopieer exact", die vereist is in high-tech productie, waarbij elke productierun een identieke tweeling moet zijn van de vorige.

Langetermijnbetrouwbaarheid en operationele consistentie

De totale procesnauwkeurigheid wordt vaak gemeten over de levensduur van een machine, niet alleen over één enkele cyclus. Als een verwarmingselement snel verslechtert, moet het regelsysteem voortdurend aanpassen aan de veranderende weerstand en thermische output. Een grafietverwarmer biedt een opmerkelijk stabiel elektrisch weerstandsprofiel gedurende zijn functionele levensduur. Deze stabiliteit vereenvoudigt de eisen aan de voeding en besturingssoftware, omdat er geen complexe compensatie-algoritmen nodig zijn om rekening te houden met de veroudering van de verwarming.

Weerstandsstabiliteit en elektrische prestaties

De elektrische weerstand van een grafietverwarmer blijft gedurende de gehele levensduur relatief constant, vooral in vergelijking met materialen zoals molybdeen disilicide of siliciumcarbide, waarvan de weerstand aanzienlijk kan veranderen naarmate ze ouder worden. Deze consistentie is essentieel om de nauwkeurigheid van de vermogensdichtheid in de verwarmingszone te behouden. Wanneer de weerstand stabiel is, kan het regelsysteem vermogen met veel hogere resolutie leveren, wat leidt tot kleinere temperatuurtoleranties. Voor een installatie die 24/7 draait, betekent dit minder onderbrekingen voor hercalibratie en een aanzienlijk lager risico op "thermische drift", waardoor een proces langzaam buiten het gespecificeerde bereik zou kunnen raken.

Duurzaamheid bij extreme thermische wisselingen

Thermisch wisselen is een van de meest veeleisende omstandigheden voor elke industriële component. Het vermogen van een grafietverwarmer om herhaaldelijk verwarmings- en koelfasen te doorstaan zonder te barsten of zijn structurele vorm te verliezen, is een groot voordeel voor batchverwerkingsapplicaties. De lage thermische uitzettingscoëfficiënt van grafiet minimaliseert de interne spanningen die doorgaans leiden tot materiaaldefecten in andere verwarmingselementen. Deze duurzaamheid zorgt ervoor dat de fysieke uitlijning van de verwarmer binnen de oven perfect blijft behouden gedurende honderden cycli. Wanneer de hardware betrouwbaar blijft, blijft het proces nauwkeurig, waardoor de kans op onverwachte onderhoud wordt verkleind die een productieplanning—en een precisieproces—in de war kunnen sturen.

Verhogen van opbrengst door superieure thermische beheersing

Uiteindelijk is de beslissing om een grafietverwarmer te implementeren, een beslissing om te investeren in een hogere opbrengst. In productie met hoge risico's kan de kosten van één mislukte batch als gevolg van onnauwkeurige verwarming veruit hoger zijn dan de initiële investering in hoogwaardige grafietcomponenten. De synergie tussen hoge thermische geleidbaarheid, emissiviteit en chemische zuiverheid creëert een thermisch beheer dat bevorderlijk is voor het hoogste niveau van precisie. Door het 'ruis' van variabele warmteafgifte en verontreiniging weg te nemen, stelt grafiet de echte potentie van de proceschemie in staat zich te manifesteren.

Integratie met precisieregelsystemen

Moderne productie is afhankelijk van geavanceerde PLC- en PID-regelkringen om de temperatuur binnen fracties van een graad te handhaven. Een grafietverwarmer is de perfecte partner voor deze systemen, omdat zijn fysieke reactie op vermogensveranderingen zeer voorspelbaar is. De hoge thermische geleidbaarheid van grafiet zorgt ervoor dat warmte snel door het element wordt afgevoerd, waardoor de "thermische traagheid" wordt verminderd die kan leiden tot overschieten of oscillaties van PID-regelaars. Deze snelle, voorspelbare reactie is precies wat nodig is om de nauwe toleranties te handhaven die vereist zijn in de moderne lucht- en ruimtevaart en bij de productie van elektronische componenten. Wanneer de verwarmer exact reageert zoals de regelaar verwacht, functioneert het gehele systeem in een toestand van harmonische stabiliteit.

Aanpassing aan specifieke procesvereisten

Geen twee industriële processen zijn exact hetzelfde, en de flexibiliteit van grafiet biedt een zekere mate van aanpassing die direct bijdraagt aan grotere nauwkeurigheid. Of het nu gaat om een slangenverwarmer voor uniforme gasverwarming of een meerkamer grafietverwarmer voor complexe gradiëntregeling, het materiaal kan worden afgestemd op de specifieke fysica van de toepassing. Deze op maat gemaakte aanpak betekent dat ingenieurs niet hoeven te "accepteren" wat een standaardverwarmer te bieden heeft, wat ongelijke warmtezones zou kunnen veroorzaken. In plaats daarvan kunnen zij een thermische oplossing ontwerpen die precies voldoet aan de eisen van hun proces, zodat elke vierkante centimeter van het werkstuk met dezelfde precisie wordt behandeld. Dit niveau van aanpassing is wat standaardproductie onderscheidt van topklasse precisie-engineering.

Veelgestelde vragen

Verandert de elektrische weerstand van een grafietverwarmer aanzienlijk in de loop van de tijd?

Nee, een van de belangrijkste voordelen van het gebruik van een grafietverwarmer is de uitzonderlijke elektrische stabiliteit. In tegenstelling tot metalen verwarmingselementen of sommige keramische verwarmers die 'verouderen' en waarvan de weerstand aanzienlijk toeneemt gedurende hun levensduur, behoudt grafiet een zeer constante weerstandsprofiel. Deze stabiliteit is cruciaal voor procesnauwkeurigheid, omdat deze het stroomtoevoer mogelijk maakt om consistente energie te leveren zonder dat regelmatig opnieuw gekalibreerd hoeft te worden of complexe compensatie nodig is. Zolang de verwarmer binnen zijn ontwerpparameters wordt bediend en beschermd is tegen oxidatie, zullen de elektrische eigenschappen stabiel blijven, wat bijdraagt aan langdurig reproduceerbare resultaten in de productie.

Hoe verhoudt een grafietverwarmer zich in vacuümomgevingen ten opzichte van andere materialen?

Een grafietverwarmer is uitzonderlijk goed geschikt voor vacuümomgevingen omdat het niet lijdt aan brosheid of oppervlakteafbraak zoals veel metalen bij hoge temperaturen in een vacuüm. In deze omstandigheden is warmteoverdracht bijna geheel afhankelijk van straling. Aangezien grafiet een hoge en stabiele emissiviteit heeft, vormt het een zeer betrouwbare bron van warmtestraling. Bovendien heeft grafiet een lage dampdruk, wat betekent dat het bij hoge temperaturen niet significant zal sublimeren of ontgassen, wat bijdraagt aan het behoud van vacuümintegriteit en het voorkopen van verontreiniging van de proceskamer. Dit maakt het tot een superieur keuze voor vacuümgebaseerde productie, zoals het kweken van siliciumboules of gespecialiseerd zachten.

Is het noodzakelijk om een beschermende coating aan te brengen op een grafietverwarmer?

Hoewel grafiet van nature robuust is, profiteren veel precisietoepassingen van een beschermende coating, zoals siliciumcarbide (SiC) of pyrolytische koolstof. Deze coatings hebben verschillende voordelen: ze voorkomen het loskomen van microscopisch kleine grafietdeeltjes, vormen een extra barrière tegen chemische erosie en kunnen zelfs de thermische eigenschappen van de verwarming verbeteren. In halfgeleider- of hoogwaardige metallurgische processen is een gecoate grafietverwarming vaak standaard, omdat zo wordt gewaarborgd dat er geen onzuiverheden in het gevoelige milieu terechtkomen. De keuze van de coating is afhankelijk van de specifieke procesgassen en de maximale bedrijfstemperatuur van de toepassing.

Kan een grafietverwarming worden gebruikt in een zuurstofrijke omgeving?

Grafiet begint te oxideren wanneer het blootgesteld wordt aan zuurstof bij temperaturen boven ongeveer 400°C tot 450°C. Daarom moet een grafietverwarmer in processen die een zuurstofrijke atmosfeer vereisen, worden beschermd door een robuuste, ondoordringbare coating of op een manier worden gebruikt die het grafiet geïsoleerd houdt van zuurstof. In de meeste industriële toepassingen waar grafiet de voorkeur heeft, wordt het proces uitgevoerd onder vacuüm of onder een beschermende laag van inert gas (zoals argon of stikstof) om oxidatie te voorkomen. Als uw proces hoge temperaturen in lucht vereist, kunnen alternatieve materialen nodig zijn, of moeten gespecialiseerde afgesloten verwarmingselementontwerpen worden gebruikt.

Inhoudsopgave

- Invloed van prestaties van grafietverwarmers op productienauwkeurigheid

- Thermische Uniformiteit en Efficiëntie van Warmteverdeling

- Reinheid en contaminatiebeheersing in gevoelige omgevingen

- Langetermijnbetrouwbaarheid en operationele consistentie

- Verhogen van opbrengst door superieure thermische beheersing

- Veelgestelde vragen

- Verandert de elektrische weerstand van een grafietverwarmer aanzienlijk in de loop van de tijd?

- Hoe verhoudt een grafietverwarmer zich in vacuümomgevingen ten opzichte van andere materialen?

- Is het noodzakelijk om een beschermende coating aan te brengen op een grafietverwarmer?

- Kan een grafietverwarming worden gebruikt in een zuurstofrijke omgeving?