Impatto delle Prestazioni dei Riscaldatori in Grafite sulla Precisione Produttiva

Negli ambienti industriali ad alta temperatura, il raggiungimento di precisione nei processi spesso dipende dalla stabilità termica degli elementi riscaldanti utilizzati nel sistema. Un riscaldatore in grafite rappresenta un componente critico in settori che vanno dalla fabbricazione di semiconduttori alla metallurgia avanzata, dove anche una lieve fluttuazione nell'output termico può causare difetti significativi nei prodotti. Il motivo principale per cui gli ingegneri scelgono soluzioni in grafite risiede nelle proprietà fisiche uniche di questo materiale, che consentono un livello di controllo difficilmente raggiungibile con elementi riscaldanti metallici tradizionali. Fornendo una fonte di calore costante e prevedibile, questi componenti garantiscono che le trasformazioni chimiche o fisiche che avvengono all'interno di un forno o di un reattore si verifichino secondo parametri rigorosamente definiti. Questa coerenza è alla base di una produzione ad alto rendimento, rendendo la scelta della tecnologia di riscaldamento un fattore decisivo nell'eccellenza operativa complessiva.

Uniformità termica ed efficienza nella distribuzione del calore

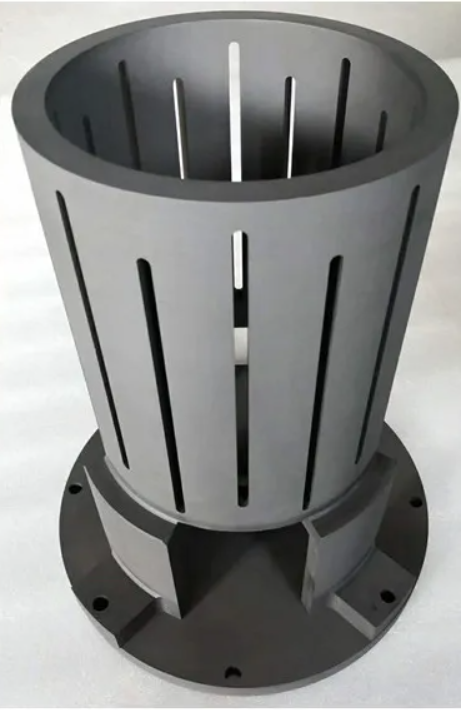

I gradienti termici sono il nemico della precisione. Se un lato di una frittella o di uno stampo è significativamente più caldo dell'altro, le tensioni interne risultanti possono compromettere l'integrità del prodotto finale. L'uso di un riscaldatore in grafite permette una distribuzione più uniforme dell'energia radiante nella zona di riscaldamento. Poiché la grafite può essere lavorata in geometrie complesse con alta precisione, l'elemento riscaldante può essere progettato su misura per compensare le perdite di calore ai bordi di una camera, creando efficacemente un profilo termico "piatto" essenziale per processi delicati.

Alta emissività e potenza radiante

L'efficienza di un riscaldatore al grafite è principalmente determinata dall'elevata emissività, che misura quanto efficacemente una superficie emette radiazioni termiche. A differenza dei riscaldatori metallici, che possono riflettere parte dell'energia su se stessi o modificare nel tempo le proprie caratteristiche superficiali a causa dell'ossidazione, il grafite mantiene un'elevata emissività in modo costante. Ciò significa che, per un dato apporto di potenza, il riscaldatore al grafite fornisce una quantità di calore più prevedibile al pezzo in lavorazione. Questa prevedibilità consente agli ingegneri di processo di calibrare i propri sistemi con maggiore sicurezza, sapendo che l'output energetico non varierà durante un ciclo produttivo. Inoltre, il tempo di risposta rapido del grafite permette un controllo in retroazione più preciso, consentendo al sistema di correggere quasi istantaneamente piccole deviazioni di temperatura.

Stabilità geometrica e resistenza alla deformazione

Una delle cause più comuni di deriva del processo in applicazioni ad alta temperatura è il cedimento fisico o la deformazione degli elementi riscaldanti. Le leghe metalliche spesso subiscono "fluage" a temperature estreme, il che ne modifica la distanza dal pezzo in lavorazione e altera di conseguenza il flusso termico. Al contrario, un riscaldatore in grafite è rinomato per la sua eccezionale stabilità dimensionale. La grafite diventa effettivamente più resistente man mano che viene riscaldata, fino a un certo punto, e non soffre dello stesso tipo di fatica meccanica dei metalli refrattari. Questa integrità strutturale garantisce che la geometria di riscaldamento rimanga identica dalla prima ora di funzionamento alla millesima, eliminando una delle variabili più fastidiose nel controllo del processo. Quando la distanza tra la sorgente di calore e l'obiettivo rimane costante, l'accuratezza del processo è naturalmente preservata.

Purezza e controllo della contaminazione in ambienti sensibili

In settori come la produzione di semiconduttori o di celle solari, la precisione del processo non riguarda solo la temperatura; riguarda anche la purezza chimica. Qualsiasi emissione di gas o fuoriuscita di particelle da un elemento riscaldante può introdurre impurità nel reticolo di silicio, rendendo inutilizzabile l'intero lotto. Un riscaldatore in grafite ad alta purezza è spesso trattato con rivestimenti specializzati, come il carburo di silicio, per garantire che l'ambiente di riscaldamento rimanga impeccabile. Questo livello di pulizia è un prerequisito per raggiungere la precisione su scala nanometrica richiesta nell'elettronica moderna.

Inerzia chimica e compatibilità dei materiali

La natura chimica della grafite ne fa un candidato ideale per atmosfere in vuoto e gas inerti. Un riscaldatore in grafite non reagisce con la maggior parte dei gas di processo, impedendo così la formazione di sottoprodotti volatili che potrebbero interferire con la precisione di un processo di deposizione chimica da vapore. Nei forni a vuoto, dove la mancanza di atmosfera rende il trasferimento di calore quasi interamente dipendente dalla radiazione, la stabilità della superficie in grafite è fondamentale. Poiché il materiale non forma scaglie né si sfalda come molti metalli, il rischio di "punti caldi" causati da degrado superficiale è praticamente inesistente. Questa stabilità chimica consente un ambiente pulito e ripetibile, in cui le uniche variabili sono quelle intenzionalmente introdotte dall'operatore.

Soluzioni Avanzate in Grafite Purificata

Il processo di produzione di un riscaldatore in grafite può includere rigorosi passaggi di purificazione per ridurre il contenuto di ceneri a meno di 5 parti per milione. Questo materiale ultra puro garantisce l'assenza di elementi in traccia come boro o fosforo che potrebbero diffondersi nella camera di processo. Controllando la qualità della materia prima fino a questo livello, i produttori forniscono un riscaldatore che agisce come partecipante neutro nel processo termico. Per l'utente finale, ciò si traduce in tassi di successo più elevati in operazioni sensibili di drogaggio o crescita di cristalli. A differenza di materiali alternativi che potrebbero offrire costi iniziali inferiori ma introdurre rischi di contaminazione, la grafite ad alta purezza supporta la filosofia "copy exactly" richiesta nella produzione high-tech, in cui ogni ciclo deve essere identico al precedente.

Affidabilità a Lungo Termine e Coerenza Operativa

L'accuratezza totale del processo viene spesso misurata durante l'intero ciclo di vita di una macchina, non solo in un singolo utilizzo. Se un elemento riscaldante si degrada rapidamente, il sistema di controllo deve adattarsi costantemente alla sua resistenza e resa termica variabili. Un riscaldatore al grafite offre un profilo di resistenza elettrica notevolmente stabile durante tutta la sua vita operativa. Questa stabilità semplifica i requisiti per l'alimentazione elettrica e il software di controllo, poiché non sono necessari algoritmi complessi di compensazione per tenere conto dell'invecchiamento del riscaldatore.

Stabilità della Resistenza e Prestazioni Elettriche

La resistenza elettrica di un riscaldatore al grafite rimane relativamente costante per tutta la sua vita operativa, specialmente se confrontata con materiali come il disilicuro di molibdeno o il carburo di silicio, i quali possono subire variazioni significative di resistenza con l'invecchiamento. Questa costanza è fondamentale per mantenere l'accuratezza della densità di potenza nella zona di riscaldamento. Quando la resistenza è stabile, il sistema di controllo può erogare energia con una risoluzione molto più elevata, ottenendo tolleranze termiche più strette. Per un impianto che funziona 24/7, ciò significa minori interruzioni per la ricalibrazione e un rischio notevolmente inferiore di "deriva termica" che potrebbe lentamente spostare il processo fuori dalla finestra specificata.

Durabilità nel ciclaggio termico aggressivo

Il ciclaggio termico è una delle condizioni più impegnative per qualsiasi componente industriale. La capacità di un riscaldatore in grafite di resistere a ripetute fasi di riscaldamento e raffreddamento senza creparsi o perdere la propria forma strutturale rappresenta un vantaggio significativo per le applicazioni di trattamento a lotti. Il basso coefficiente di espansione termica della grafite riduce al minimo gli sforzi interni che tipicamente portano al cedimento del materiale in altri elementi riscaldanti. Questa durata garantisce che l'allineamento fisico del riscaldatore all'interno del forno rimanga perfetto per centinaia di cicli. Quando l'hardware rimane affidabile, il processo rimane preciso, riducendo la probabilità di interventi di manutenzione imprevisti che potrebbero sconvolgere un programma produttivo — e un processo di precisione — causandone il disordine.

Migliorare il rendimento attraverso una superiore gestione termica

In definitiva, la decisione di implementare un riscaldatore in grafite equivale a un investimento in termini di resa più elevata. Nella produzione ad alto rischio, il costo di un singolo lotto fallito a causa di un riscaldamento impreciso può superare di gran lunga l'investimento iniziale in componenti in grafite di alta qualità. La sinergia tra elevata conducibilità termica, emissività ed purezza chimica crea un ambiente di gestione termica favorevole ai massimi livelli di precisione. Eliminando le interferenze derivanti da un'uscita termica variabile e da contaminazioni, la grafite permette di sfruttare appieno il potenziale della chimica del processo.

Integrazione con sistemi di controllo di precisione

La produzione moderna si basa su sofisticati sistemi di controllo PLC e PID per mantenere la temperatura entro frazioni di grado. Un riscaldatore in grafite è il partner ideale per questi sistemi perché la sua risposta fisica alle variazioni di potenza è estremamente prevedibile. L'elevata conducibilità termica del grafite assicura che il calore si diffonda rapidamente attraverso l'elemento, riducendo il "ritardo termico" che può causare superamenti o oscillazioni nei controllori PID. Questa risposta rapida e prevedibile è esattamente ciò che serve per mantenere le tolleranze strette richieste nella produzione moderna di componenti aerospaziali ed elettronici. Quando il riscaldatore risponde esattamente come previsto dal controllore, l'intero sistema opera in uno stato di stabilità armonica.

Personalizzazione per requisiti di processo specifici

Nessun processo industriale è esattamente uguale a un altro, e la flessibilità del grafite consente un grado di personalizzazione che migliora direttamente la precisione. Che si tratti di un riscaldatore serpentinato per un riscaldamento uniforme del gas o di un riscaldatore in grafite a più zone per un controllo complesso del gradiente termico, il materiale può essere adattato alle specifiche esigenze fisiche dell'applicazione. Questo approccio su misura significa che gli ingegneri non devono "accontentarsi" di un riscaldatore standard che potrebbe generare zone di calore irregolari. Al contrario, possono progettare una soluzione termica che soddisfi esattamente i requisiti del loro processo, garantendo che ogni centimetro quadrato del pezzo in lavorazione sia trattato con la massima precisione. È questo livello di personalizzazione a distinguere la produzione standard dall'ingegneria di precisione di livello mondiale.

Domande Frequenti

La resistenza elettrica di un riscaldatore in grafite cambia significativamente nel tempo?

No, uno dei principali vantaggi dell'uso di un riscaldatore al grafite è la sua eccezionale stabilità elettrica. A differenza degli elementi riscaldanti metallici o di alcuni riscaldatori a base ceramica che "invecchiano" e vedono aumentare significativamente la loro resistenza nel corso della vita utile, il grafite mantiene un profilo di resistenza molto costante. Questa stabilità è fondamentale per l'accuratezza del processo, poiché consente all'alimentatore di fornire energia in modo costante senza la necessità di frequenti ricalibrazioni o complesse compensazioni. Finché il riscaldatore viene utilizzato entro i parametri progettuali e protetto dall'ossidazione, le sue caratteristiche elettriche rimarranno stabili, contribuendo a risultati ripetibili a lungo termine nella produzione.

Come si comporta un riscaldatore al grafite in ambienti sotto vuoto rispetto ad altri materiali?

Un riscaldatore in grafite è particolarmente adatto per ambienti sotto vuoto perché non soffre di fragilità o degrado superficiale come molti metalli a temperature elevate in condizioni di vuoto. In queste condizioni, il trasferimento di calore dipende quasi esclusivamente dalla radiazione. Poiché la grafite presenta un'elevata e stabile emissività, fornisce una fonte radiante molto affidabile. Inoltre, la grafite ha una bassa pressione di vapore, il che significa che non sublima né degassa in modo significativo a temperature elevate, contribuendo a mantenere l'integrità del vuoto e prevenendo la contaminazione della camera di processo. Per questi motivi, risulta una scelta superiore per processi produttivi basati sul vuoto, come la crescita di lingotti di silicio o brasature specializzate.

È necessario utilizzare un rivestimento protettivo su un riscaldatore in grafite?

Sebbene il grafite sia naturalmente robusto, molte applicazioni di precisione traggono vantaggio da un rivestimento protettivo, come carburo di silicio (SiC) o carbonio pirolitico. Questi rivestimenti svolgono diversi scopi: impediscono il distacco di microscopiche particelle di grafite, forniscono una barriera aggiuntiva contro l'erosione chimica e possono persino migliorare le proprietà termiche del riscaldatore. Nei processi semiconduttori o metallurgici ad alta purezza, un riscaldatore in grafite rivestito è spesso lo standard, poiché garantisce che nessuna impurità venga introdotta in un ambiente sensibile. La scelta del rivestimento dipende dai gas specifici del processo e dalla temperatura massima di esercizio dell'applicazione.

Un riscaldatore in grafite può essere utilizzato in un ambiente ricco di ossigeno?

Il grafite inizia a ossidarsi se esposto all'ossigeno a temperature superiori a circa 400°C - 450°C. Pertanto, nei processi che richiedono un'atmosfera ricca di ossigeno, un riscaldatore in grafite deve essere protetto da un rivestimento robusto e impermeabile oppure utilizzato in modo da mantenere il grafite isolato dall'ossigeno. Nella maggior parte delle applicazioni industriali in cui il grafite è la scelta preferita, il processo viene effettuato in vuoto o sotto una protezione di gas inerte (come argon o azoto) per prevenire l'ossidazione. Se il vostro processo richiede alte temperature in aria, potrebbero essere necessari materiali alternativi oppure devono essere impiegati design specializzati di riscaldatori sigillati.

Indice

- Impatto delle Prestazioni dei Riscaldatori in Grafite sulla Precisione Produttiva

- Uniformità termica ed efficienza nella distribuzione del calore

- Purezza e controllo della contaminazione in ambienti sensibili

- Affidabilità a Lungo Termine e Coerenza Operativa

- Migliorare il rendimento attraverso una superiore gestione termica

- Domande Frequenti

- La resistenza elettrica di un riscaldatore in grafite cambia significativamente nel tempo?

- Come si comporta un riscaldatore al grafite in ambienti sotto vuoto rispetto ad altri materiali?

- È necessario utilizzare un rivestimento protettivo su un riscaldatore in grafite?

- Un riscaldatore in grafite può essere utilizzato in un ambiente ricco di ossigeno?