Einfluss der Leistung von Graphitheizungen auf die Fertigungspräzision

In Hochtemperatur-Industrieumgebungen hängt die Genauigkeit von Prozessen oft an der thermischen Stabilität der verwendeten Heizelemente. Eine Graphitheizung fungiert als kritische Komponente in Branchen von der Halbleiterfertigung bis zur fortschrittlichen Metallurgie, wo selbst geringe Schwankungen in der Wärmeleistung zu erheblichen Produktfehlern führen können. Der Hauptgrund, warum Ingenieure auf Graphitlösungen zurückgreifen, liegt in den einzigartigen physikalischen Eigenschaften des Materials, die eine Kontrolle ermöglichen, die traditionellen metallischen Heizelementen oft nicht erreichbar ist. Durch die Bereitstellung einer konsistenten und vorhersagbaren Wärmequelle stellen diese Bauteile sicher, dass chemische oder physikalische Umwandlungsprozesse innerhalb eines Ofens oder Reaktors unter streng definierten Parametern ablaufen. Diese Konsistenz bildet die Grundlage für eine hohe Ausbeute und macht die Wahl der Heiztechnologie zu einem entscheidenden Faktor für die gesamte betriebliche Exzellenz.

Thermische Gleichmäßigkeit und Effizienz der Wärmeverteilung

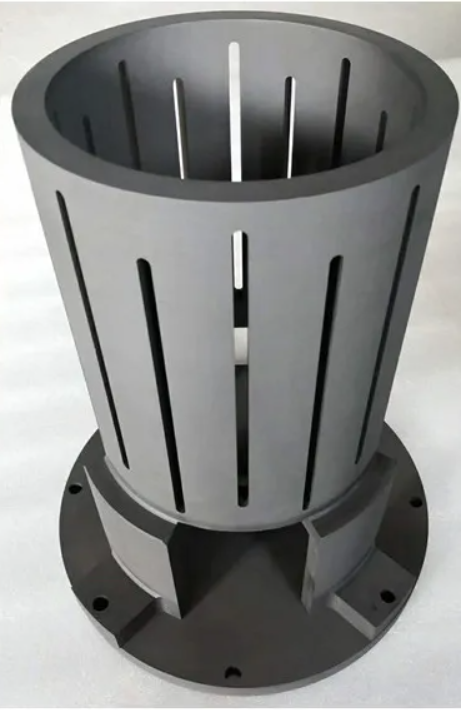

Thermische Gradienten sind der Feind der Präzision. Wenn eine Seite einer Wafer- oder Formplatte deutlich heißer ist als die andere, können die resultierenden inneren Spannungen die Integrität des Endprodukts beeinträchtigen. Die Verwendung einer Graphitheizung ermöglicht eine gleichmäßigere Verteilung der Strahlungsenergie über die gesamte Heizzone. Da Graphit mit hoher Präzision in komplexe Geometrien gefräst werden kann, lässt sich das Heizelement individuell gestalten, um Wärmeverluste an den Kanten einer Kammer auszugleichen und so effektiv ein „flaches“ thermisches Profil zu erzeugen, das für empfindliche Prozesse unerlässlich ist.

Hohe Emissivität und Strahlungsleistung

Die Effizienz einer Graphitheizung wird maßgeblich durch ihre hohe Emissivität bestimmt, die angibt, wie effektiv eine Oberfläche Wärmestrahlung abgibt. Im Gegensatz zu metallischen Heizungen, die einen Teil ihrer Energie möglicherweise zurückreflektieren oder im Laufe der Zeit aufgrund von Oxidation ihre Oberflächeneigenschaften verändern, behält Graphit eine konstant hohe Emissivität bei. Das bedeutet, dass die Graphitheizung bei einer gegebenen Leistungszufuhr eine vorhersehbarere Wärmemenge an das Werkstück abgibt. Diese Vorhersagbarkeit ermöglicht es Verfahrensingenieuren, ihre Systeme mit deutlich größerer Zuverlässigkeit zu kalibrieren, da bekannt ist, dass sich die Energieabgabe während eines Produktionszyklus nicht verändert. Darüber hinaus ermöglicht die schnelle Ansprechzeit von Graphit eine präzisere Regelung in geschlossenen Regelkreisen, wodurch das System nahezu augenblicklich auf geringste Temperaturschwankungen reagieren kann.

Geometrische Stabilität und Verformungsbeständigkeit

Eine der häufigsten Ursachen für Prozessdrift bei Hochtemperaturanwendungen ist das physikalische Durchhängen oder Verziehen von Heizelementen. Metallische Legierungen weisen bei extremen Temperaturen oft „Kriechen“ auf, wodurch sich ihr Abstand zum Werkstück verändert und folglich der Wärmestrom beeinflusst wird. Im Gegensatz dazu ist ein graphitheizer ist bekannt für seine außergewöhnliche Formstabilität. Graphit wird beim Erhitzen tatsächlich bis zu einem bestimmten Punkt fester und leidet nicht unter derselben mechanischen Ermüdung wie feuerfeste Metalle. Diese strukturelle Integrität gewährleistet, dass die Heizgeometrie von der ersten bis zur tausendsten Betriebsstunde unverändert bleibt, wodurch eine der frustrierendsten Variablen in der Prozesssteuerung eliminiert wird. Wenn der Abstand zwischen Wärmequelle und Ziel konstant bleibt, wird die Genauigkeit des Prozesses naturgemäß erhalten.

Reinheit und Kontaminationskontrolle in empfindlichen Umgebungen

In Branchen wie der Halbleiterfertigung oder der Solarzellenproduktion geht es bei Prozessgenauigkeit nicht nur um Temperatur, sondern auch um chemische Reinheit. Jegliches Ausgasen oder Ablösen von Partikeln aus einem Heizelement kann Verunreinigungen im Siliziumgitter verursachen und die gesamte Charge unbrauchbar machen. Ein hochreiner Graphitheizer wird häufig mit speziellen Beschichtungen, wie beispielsweise Siliciumcarbид, behandelt, um sicherzustellen, dass die Heizumgebung makellos bleibt. Dieser Reinheitsgrad ist eine Voraussetzung für die nanometergenaue Präzision, die in der modernen Elektronik erforderlich ist.

Chemische Trägheit und Materialverträglichkeit

Die chemische Beschaffenheit von Graphit macht ihn zu einem idealen Kandidaten für Vakuum- und Inertgasatmosphären. Ein Graphitheizer reagiert nicht mit den meisten Prozessgasen, wodurch die Bildung flüchtiger Nebenprodukte verhindert wird, die die Präzision eines chemischen Gasabscheidungsverfahrens stören könnten. In Vakuumöfen, bei denen die fehlende Atmosphäre die Wärmeübertragung nahezu ausschließlich auf Strahlung angewiesen macht, ist die Stabilität der Graphitoberfläche von größter Bedeutung. Da das Material im Gegensatz zu vielen Metallen nicht absplittert oder abblättert, ist die Gefahr von „heißen Stellen“ durch Oberflächenschäden praktisch ausgeschlossen. Diese chemische Stabilität ermöglicht ein sauberes, wiederholbares Umfeld, bei dem die einzigen Variablen gezielt vom Bediener eingeführt werden.

Hochentwickelte gereinigte Graphitlösungen

Der Herstellungsprozess für einen Graphitofen kann strenge Reinigungsschritte umfassen, um den Aschegehalt auf weniger als 5 Teile pro Million zu senken. Dieses ultrareine Material gewährleistet, dass keine Spurenelemente wie Bor oder Phosphor vorhanden sind, die in die Prozesskammer eindringen könnten. Durch die Kontrolle der Rohstoffqualität in diesem Ausmaß stellen Hersteller einen Ofen bereit, der im thermischen Prozess als neutraler Part wirkt. Für den Endnutzer bedeutet dies höhere Erfolgsraten bei empfindlichen Dotierungsprozessen oder Kristallzüchtungsoperationen. Im Gegensatz zu alternativen Materialien, die zwar niedrigere Anschaffungskosten bieten, aber Kontaminationsrisiken mit sich bringen, unterstützt hochreiner Graphit die Philosophie des "copy exactly", die in der High-Tech-Fertigung erforderlich ist, wo jeder Produktionslauf ein identisches Abbild des vorherigen sein muss.

Langfristige Zuverlässigkeit und betriebliche Konsistenz

Die Gesamtprozessgenauigkeit wird oft über die gesamte Lebensdauer einer Maschine hinweg gemessen, nicht nur bei einem einzelnen Durchlauf. Wenn sich ein Heizelement schnell verschlechtert, muss das Steuersystem ständig an den wechselnden Widerstand und die veränderte Wärmeproduktion angepasst werden. Ein Graphitheizkörper bietet über seine Nutzungsdauer eine bemerkenswert stabile elektrische Widerstandscharakteristik. Diese Stabilität vereinfacht die Anforderungen an die Stromversorgung und die Steuerungssoftware, da keine komplexen Kompensationsalgorithmen erforderlich sind, um dem Altern des Heizelements Rechnung zu tragen.

Stabilität des Widerstands und elektrische Leistung

Der elektrische Widerstand einer Graphitheizung bleibt während ihrer gesamten Betriebslaufzeit relativ konstant, insbesondere im Vergleich zu Materialien wie Molybdändisilicid oder Siliciumcarbid, bei denen sich der Widerstand mit zunehmendem Alter deutlich verändern kann. Diese Konsistenz ist entscheidend, um die Genauigkeit der Leistungsdichte in der Heizzone aufrechtzuerhalten. Bei einem stabilen Widerstand kann das Steuersystem die Leistung mit wesentlich höherer Auflösung bereitstellen, was zu engeren Temperaturtoleranzen führt. Für eine Anlage, die rund um die Uhr läuft, bedeutet dies weniger Unterbrechungen zur Neukalibrierung und ein erheblich geringeres Risiko eines „thermischen Drifts“, der den Prozess langsam aus dem vorgesehenen Bereich bringen könnte.

Haltbarkeit bei harten thermischen Wechselbelastungen

Thermisches Zyklisieren ist eine der anspruchsvollsten Bedingungen für jeden industriellen Bauteil. Die Fähigkeit eines Graphitheizers, wiederholten Heiz- und Kühlphasen standzuhalten, ohne zu reißen oder seine strukturelle Form zu verlieren, ist ein entscheidender Vorteil für Chargenverarbeitungsanwendungen. Der geringe Wärmeausdehnungskoeffizient von Graphit minimiert die inneren Spannungen, die typischerweise zu Materialversagen bei anderen Heizelementen führen. Diese Langlebigkeit gewährleistet, dass die physikalische Ausrichtung des Heizelements innerhalb des Ofens über Hunderte von Zyklen hinweg perfekt bleibt. Wenn die Hardware zuverlässig bleibt, bleibt der Prozess präzise und verringert die Wahrscheinlichkeit unerwarteter Wartungseinsätze, die einen Produktionsplan – und einen Präzisionsprozess – durcheinanderbringen können.

Erhöhung der Ausbeute durch überlegene thermische Management

Letztlich ist die Entscheidung für einen Graphitheizer eine Investition in eine höhere Ausbeute. In der anspruchsvollen Fertigung kann der Kosten eines einzigen fehlgeschlagenen Batches aufgrund ungenauen Heizens die anfänglichen Investitionskosten für hochwertige Graphitkomponenten bei weitem übertreffen. Die Synergie zwischen hoher Wärmeleitfähigkeit, Emissivität und chemischer Reinheit schafft ein Wärmemanagement-Umfeld, das höchste Präzision ermöglicht. Indem Störungen durch variable Wärmeabgabe und Verunreinigungen eliminiert werden, erlaubt Graphit die volle Entfaltung des Prozesspotenzials der Chemie.

Integration mit präzisen Steuersystemen

Moderne Fertigungstechniken setzen auf anspruchsvolle SPS- und PID-Regelkreise, um die Temperatur auf Bruchteile eines Grades genau zu halten. Eine Graphitheizung ist der ideale Partner für diese Systeme, da ihre physikalische Reaktion auf Leistungsänderungen äußerst vorhersehbar ist. Die hohe Wärmeleitfähigkeit von Graphit sorgt dafür, dass Wärme schnell durch das Bauteil transportiert wird, wodurch die „thermische Trägheit“ verringert wird, die bei PID-Reglern zu Überschwingern oder Oszillationen führen kann. Diese schnelle und vorhersehbare Reaktion ist genau das, was erforderlich ist, um die engen Toleranzen in der modernen Luft- und Raumfahrt sowie der Elektronikfertigung einzuhalten. Wenn die Heizung exakt so reagiert, wie der Regler es erwartet, arbeitet das gesamte System in einem Zustand harmonischer Stabilität.

Anpassung an spezifische Prozessanforderungen

Keine zwei industriellen Prozesse sind völlig identisch, und die Flexibilität von Graphit ermöglicht ein Maß an Anpassung, das die Genauigkeit direkt verbessert. Egal ob es sich um eine Schlangenheizung zur gleichmäßigen Gasbeheizung oder um eine mehrzönige Graphitheizung zur komplexen Gradientensteuerung handelt, das Material kann auf die spezifischen physikalischen Gegebenheiten der jeweiligen Anwendung zugeschnitten werden. Dieser maßgeschneiderte Ansatz bedeutet, dass Ingenieure nicht auf eine Standardheizung zurückgreifen müssen, die möglicherweise ungleichmäßige Temperaturzonen erzeugt. Stattdessen können sie eine thermische Lösung entwerfen, die exakt den Anforderungen ihres Prozesses entspricht und sicherstellt, dass jeder Quadratzentimeter des Werkstücks mit derselben Präzision behandelt wird. Dieses Maß an Individualisierung unterscheidet herkömmliche Fertigung von hochwertiger Präzisionsengineering.

FAQ

Ändert sich der elektrische Widerstand einer Graphitheizung im Laufe der Zeit signifikant?

Nein, einer der Hauptvorteile eines Graphit-Heizelements ist dessen außergewöhnliche elektrische Stabilität. Im Gegensatz zu metallischen Heizelementen oder einigen keramikbasierten Heizern, die mit der Zeit altern und eine deutlich steigende Widerstandsentwicklung aufweisen, behält Graphit ein sehr gleichmäßiges Widerstandsverhalten bei. Diese Stabilität ist entscheidend für die Prozessgenauigkeit, da sie es der Stromversorgung ermöglicht, konstante Energie bereitzustellen, ohne dass häufige Neukalibrierungen oder komplexe Kompensationen erforderlich sind. Solange das Heizelement innerhalb seiner Konstruktionsparameter betrieben wird und vor Oxidation geschützt ist, bleiben seine elektrischen Eigenschaften stabil, was zu langfristig reproduzierbaren Ergebnissen in der Produktion beiträgt.

Wie verhält sich ein Graphit-Heizelement im Vakuum im Vergleich zu anderen Materialien?

Eine Graphitheizung ist außerordentlich gut für Vakuumumgebungen geeignet, da sie nicht unter Sprödigkeit oder Oberflächenabnutzung leidet, wie dies bei vielen Metallen bei hohen Temperaturen im Vakuum der Fall ist. Unter diesen Bedingungen hängt der Wärmeübergang nahezu vollständig von der Strahlung ab. Da Graphit eine hohe und stabile Emissivität aufweist, stellt es eine äußerst zuverlässige Strahlungsheizquelle dar. Zudem weist Graphit einen geringen Dampfdruck auf, was bedeutet, dass es bei hohen Temperaturen nicht sublimieren oder signifikant ausgasen wird, wodurch die Vakuumintegrität erhalten bleibt und eine Kontamination der Prozesskammer vermieden wird. Dadurch ist es eine überlegene Wahl für vakuum-basierte Fertigungsverfahren wie das Züchten von Silizotingots oder spezielle Lötverfahren.

Ist es notwendig, eine Schutzbeschichtung auf eine Graphitheizung aufzubringen?

Obwohl Graphit von Natur aus robust ist, profitieren viele Präzisionsanwendungen von einer Schutzbeschichtung, wie beispielsweise Siliziumkarbid (SiC) oder pyrolytischem Kohlenstoff. Diese Beschichtungen erfüllen mehrere Zwecke: Sie verhindern das Abreißen mikroskopisch kleiner Graphitpartikel, bilden eine zusätzliche Barriere gegen chemische Korrosion und können sogar die thermischen Eigenschaften der Heizung verbessern. In Halbleiter- oder metallurgischen Hochreinigkeitsprozessen ist eine beschichtete Graphitheizung oft Standard, da sichergestellt wird, dass keine Verunreinigungen in die empfindliche Umgebung gelangen. Die Wahl der Beschichtung hängt von den spezifischen Prozessgasen und der maximalen Betriebstemperatur der Anwendung ab.

Kann eine Graphitheizung in einer sauerstoffreichen Umgebung verwendet werden?

Graphit beginnt ab etwa 400 °C bis 450 °C zu oxidieren, wenn er Sauerstoff ausgesetzt ist. Daher muss ein Graphitheizer bei Verfahren mit sauerstoffreicher Atmosphäre entweder durch eine robuste, undurchlässige Beschichtung geschützt werden oder so eingesetzt werden, dass der Graphit vom Sauerstoff isoliert bleibt. In den meisten industriellen Anwendungen, bei denen Graphit die bevorzugte Wahl ist, erfolgt der Prozess unter Vakuum oder unter einer Schutzatmosphäre aus inertem Gas (wie Argon oder Stickstoff), um eine Oxidation zu verhindern. Wenn Ihr Prozess hohe Temperaturen in Luft erfordert, sind möglicherweise alternative Materialien notwendig oder es müssen spezielle, dicht verschlossene Heizereinheiten verwendet werden.

Inhaltsverzeichnis

- Einfluss der Leistung von Graphitheizungen auf die Fertigungspräzision

- Thermische Gleichmäßigkeit und Effizienz der Wärmeverteilung

- Reinheit und Kontaminationskontrolle in empfindlichen Umgebungen

- Langfristige Zuverlässigkeit und betriebliche Konsistenz

- Erhöhung der Ausbeute durch überlegene thermische Management

- FAQ

- Ändert sich der elektrische Widerstand einer Graphitheizung im Laufe der Zeit signifikant?

- Wie verhält sich ein Graphit-Heizelement im Vakuum im Vergleich zu anderen Materialien?

- Ist es notwendig, eine Schutzbeschichtung auf eine Graphitheizung aufzubringen?

- Kann eine Graphitheizung in einer sauerstoffreichen Umgebung verwendet werden?