Yüksek Sıcaklık Ekipmanları için Üstün Malzeme Seçeneğini Keşfetmek

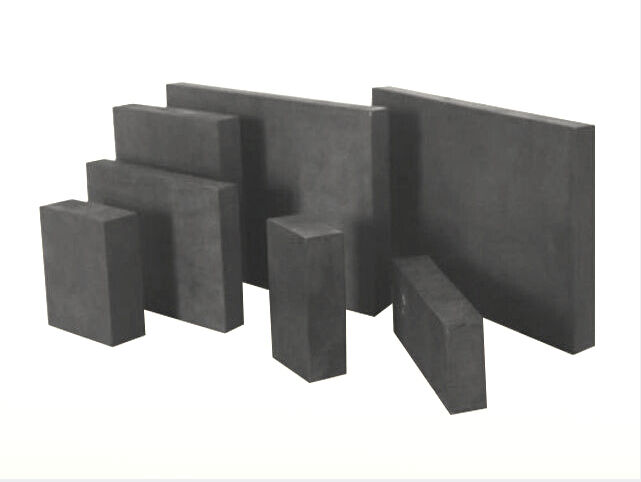

Endüstriyel termal sistemlerde, operasyonel stabilite, verimlilik ve dayanıklılık elde edebilmek için malzeme seçimi hayati öneme sahiptir. Aşırı sıcaklıklara ve kimyasal olarak reaktif ortamlara maruz kalınan fırın uygulamalarında, grafit bloklar harika bir malzeme çözümü olmuştur. Eşsiz termal, mekanik ve kimyasal özelliklerinden dolayı grafit bloklar, metalurji, seramik, cam üretimi ve ileri malzeme işleme sektörlerindeki fırınlarda yaygın olarak kullanılmaktadır. Bu blog yazısı, fırınlarda grafit blok kullanımının sunduğu birçok avantajı inceler ve neden yüksek ısı uygulamalarında sektörün tercih ettiği malzeme olduğunu vurgular.

Fırın Performansını Artıran Malzeme Özellikleri

Mükemmel Termal İletkenlik, Eşit Isı Dağılımını Sağlar

Fırınlarda grafit blok kullanılmasının temel avantajlarından biri, olağanüstü termal iletkenliğidir. Grafitin kristalin karbon yapısı, özellikle katmanlı yapısının düzleminde, verimli ısı transferine olanak sağlar. Bu özellik, grafit blokların ısıyı fırın odasında hızlı ve eşit şekilde iletebilmesini ve yayabilmesini sağlar. Eşit ısı dağılımı, süreç güvenilirliğini artırmasının yanı sıra lokal aşırı ısınmayı ve malzeme yorgunluğunu da en aza indirger. Sonuç olarak, endüstriler, yüksek sıcaklıkta üretim ortamlarında tutarlı ürün kalitesine ulaşmada kritik olan, artan enerji verimliliği ve azaltılmış sıcaklık gradyanlarından faydalanır.

Yüksek Isıl Direnç ve Boyutsal Stabilite

Grafit bloklar, bazı türleri inert veya indirgeyici atmosferlerde 3000°C'ye kadar dayanabilen aşırı yüksek sıcaklıklara dayanabilir. Metallerin aksine, benzer koşullar altında deformasyona uğrayan, eriyen veya oksitlenen metallerden farklı olarak grafit yapısal bütünlüğünü korur. Bu termal şoka karşı direnç, fırın kaplamaları, ısıtma elemanları ve sık sıcaklık değişimlerine maruz kalmaları gereken yapısal destekler için ideal hale getirir. Grafitin düşük termal genleşme katsayısı, blokların sıcaklık değişimi sırasında çarpılmalarını veya çatlamalarını engeller ve bu da fırın yapısının uzun ömürlü ve stabil olmasına önemli ölçüde katkı sağlar.

Fırın Sistemlerinde Operasyonel ve Ekonomik Avantajlar

Düşük Bakım ve Uzun Servis Ömrü

Grafit bloklarla inşa edilmiş fırınlar, genellikle seramik veya metal bileşenler kullananlara göre zamanla daha az bakım gerektirir. Grafitin reaktif olmayan yüzeyi ve yüksek yapısal dayanıklılığı, aşınmayı ve korozyonu azaltarak önemli ölçüde bozulmadan uzun süreli çalışma imkanı sağlar. Bu durum, daha uzun kullanım ömrüne, düşük durma süresine ve daha seyrek parça değiştirme ihtiyacına katkı sağlar. Süreç endüstrilerinde, örneğin çelik veya silikon üretiminde, planlanmamış her saatlik durma, büyük verimlilik kayıplarına neden olduğundan bakım maliyetlerindeki tasarruflar özellikle önemlidir.

İşletme Yaşam Döngüsü Boyunca Maliyet Verimliliği

Yüksek kaliteli grafit blokların başlangıç maliyeti bazı alternatiflerden daha yüksek olsa da, uzun vadeli tasarruflar ilk yatırımın çok ötesindedir. Grafitin ısı yönetimi konusundaki verimliliği genel enerji tüketimini azaltırken, dayanıklılığı parça değiştirme sıklığını en aza indirger. Ayrıca grafitin işlenebilirliği, işletmenin tam ihtiyaçlarına uygun özel fırın parçalarının üretilmesine olanak tanır; bu da aşırı mühendislik ihtiyacını ve malzeme israfını azaltır. Bu ekonomik avantajlar, grafitin fırının tam yaşam döngüsü boyunca - ilk kurulumdan itibaren sürekli kullanımın ardından geçen yıllara kadar - maliyet açısından etkili bir çözüm olmasını sağlar.

Tasarım Esnekliği ve Özelleştirme Avantajları

Karmaşık Fırın Bileşenleri için İşlenebilirlik

Grafit bloklar, özel fırın tasarımlarında büyük bir avantaj sağlayan çeşitli karmaşık şekillere kolayca işlenebilir. Tekne tepsi, ısıtma çubukları, yalıtım panelleri ve destek kirişleri gibi bileşenler, malzeme bütünlüğüne zarar vermeden dar toleranslarla üretilebilir. Bu durum, yarı iletken üretim süreçleri veya özel alaşımların sinterlenmesi gibi hassasiyet gerektiren ileri imalat süreçlerinde özellikle faydalıdır. İşlenebilirliğin kolay olması aynı zamanda hızlı prototipleme ve verimli tamirat çalışmalarına olanak sağlar; bu da durma süresini azaltır ve operasyonel esnekliği artırır.

İleri Seviye Fırın Konfigürasyonlarıyla Uyumluluk

Modern fırın teknolojileri, komponent yerleşiminde giderek artan modülerlik ve hassasiyet talep etmektedir. Grafit bloklar, elektriksel iletkenlikleri ve termal özellikleri nedeniyle vakum fırınlar, indüksiyon fırınlar ve yüksek frekanslı ısıtma sistemleriyle oldukça uyumludur. Farklı fırın tasarımlarıyla olan uyumları, mühendislerin ölçek veya sektör gözetmeksizin sistemleri optimize edilmiş performans için özelleştirmesine olanak tanır. Ayrıca grafit, normal çalışma koşullarında gaz çıkarmaz veya zararlı kalıntılar üretmez; bu özellik, temiz oda veya kontaminasyona duyarlı ortamlar için hayati derecede önemlidir.

Aşırı Koşullarda Kimyasal ve Çevresel Direnç

Oksidasyona ve Korozyona Karşı Mükemmel Direnç

Grafit, yüksek sıcaklıklarda açık hava ortamlarında oksidize olabilirken, kontrollü veya soy gaz ortamlarında oldukça kararlı kalır. Argon, azot veya vakum ortamlarında kullanıldığında, grafit bloklar oksidasyona karşı güçlü bir direnç gösterir ve çoğu endüstriyel gazla reaksiyona girmez. Bu özellik, grafiti reaktif malzemeler ya da aşındırıcı gazlarla çalışan fırınlarda kullanılması için ideal kılar. Ayrıca, gerekli olduğunda grafit üzerine oksidasyon direncini artırmak için çeşitli kaplamalar ve işlemler uygulanabilir. Bu kimyasal kararlılık, grafit blokların hassas üretim süreçlerinde bozunmesine veya kontaminasyona neden olmamasını sağlar.

Çevre dostu ve geri dönüştürülebilir malzeme

Grafit, doğal olarak bulunan bir malzemedir ve aynı zamanda çevreye duyarlı yöntemlerle sentetik olarak da üretilir. Grafit blokların üretimi ve kullanımı, metallerin veya belirli porselenlerin madenciliği ve işlenmesine kıyasla daha az emisyon yaratır. Ayrıca, grafit bileşenler geri dönüştürülebilir ve yeniden işlenebilir olup endüstriyel malzeme kullanımında dairesel ekonomi uygulamalarına katkı sağlar. Grafitin uzun kullanım ömrü ve geri dönüştürülebilirliği, karbon ayak izini azaltmayı amaçlayan sektörlerde global sürdürülebilirlik hedefleriyle uyumludur.

Uygulamaya Özel Performans Artışı

Yüksek Saflıkta Üretim Ortamlarında Kritik Öneme Sahip

Grafit bloklar, malzeme saflığının hayati öneme sahip olduğu uygulamalarda sıklıkla kullanılır. Silikon kristal büyümesi, yarı iletken üretimi ve tıbbi cihaz imalatında kontaminasyon, maliyetli hatalara veya başarısızlıklara yol açabilir. Grafit, kontrollü sıcaklıklarda uçucu bileşikler çıkarmaz ve işlem malzemeleriyle reaksiyona girmez, bu nedenle bu tür ortamlar için ideal bir fırın bileşeni olarak kullanılır. Endüstrinin en yüksek standartlarına uygun olarak temiz ve tutarlı işlem koşullarını destekler; ürün bütünlüğünü ve mevzuata uygunluğu sağlar.

Isıl Döngü Uygulamalarında Üstün Performans

Birçok endüstriyel işlem, malzemelerin hızlı bir şekilde genleşip daralmasına neden olabilen sık başlangıç-durdurma döngüleri içerir. Bu dalgalanmalar genellikle geleneksel malzemelerde gerilme çatlamalarına, bükülmelere ve termal verimlilik kayıplarına yol açar. Ancak grafit bloklar, termal döngüleme koşulları altında dikkat çekici derecede direnç gösterir. Düşük termal genleşme katsayısı ve yüksek mekanik dayanımları sayesinde grafit bloklar, sık ısınma ve soğuma süreçlerinde bile güvenilir bir şekilde performans gösterir; bu da malzeme yorgunluğu ve kırılmaların önlenmesine yardımcı olur. Bu özellik, parti bazlı fırın operasyonları veya sık sık yeniden kalibrasyon gerektiren süreçler için önemli bir avantaj sağlar.

Yeni Ortaya Çıkan İnovasyonlar ve Gelecek Görünümü

Kaplı ve Kompozit Grafit Malzemelerin Geliştirilmesi

Grafit teknolojisi üzerine devam eden araştırmalar, daha dayanıklı ve çok yönlü fırın malzemeleri üretmektedir. Yenilikler arasında oksidasyon direncini ve yüzey sertliğini artırmak için silisyum karbür, alümina veya bor nitrür ile kaplanmış grafit bloklar yer almaktadır. Bu gelişmiş malzemeler, grafitin termal avantajlarını seramiklerin kimyasal direnciyle birleştirerek daha agresif fırın ortamlarında uzatılmış kullanım ömrü sunmaktadır. Kompozit grafit çözümlerinin geliştirilmesi, grafit blokların kullanım alanlarını uzay teknolojilerinden yenilenebilir enerji sistemlerine kadar genişletmektedir.

Sürdürülebilir Üretim Sistemlerinde Artan Kullanım

Küresel sanayiler yeşil üretim uygulamalarına kayarken, grafit blokların sürdürülebilir fırın tasarımında daha büyük bir rol oynaması beklenmektedir. Uzun ömürleri, enerji verimliliği ve düşük bakım ihtiyaçları, termal sistemlerin çevresel etkisini azaltmaktadır. Grafitin alternatif enerji kaynakları olan elektrik arkı veya güneş enerjili ısıtmayla uyumluluğu, daha temiz endüstriyel süreçlere geçişi daha da desteklemektedir. Malzeme bilimi ve fırın mühendisliğindeki devam eden ilerlemelerle birlikte, grafit bloklara olan talep önümüzdeki yıllarda daha geniş bir uygulama yelpazesinde artacaktır.

SSS

Grafit bloklar fırınlarda enerji verimliliğini nasıl artırır?

Grafit bloklar, minimum enerji kaybıyla hızlı ve eşit ısı transferi sağlayarak enerji verimliliğini artırır. Yüksek termal iletkenlikleri, hedef sıcaklıklara ulaşmak ve bunları korumak için gereken süreyi ve enerjiyi azaltarak fırınların genel verimliliğini artırır.

Grafit bloklar açık hava fırınlarında kullanılabilir mi?

Grafit blokların inert veya vakum ortamlarında kullanılması en iyisidir; ancak koruyucu kaplamalarla işlenirse açık hava fırınlarında da kullanılabilirler. Bu kaplamalar, grafitin yüksek sıcaklıkta hava ile teması sırasında oksidasyonunu önlemeye ve kullanım ömrünü uzatmaya yardımcı olur.

Grafit bloklar sürekli yüksek sıcaklık işlemlerinde kullanılabilir mi?

Evet, grafit bloklar mükemmel termal stabiliteleri, düşük termal genleşmeleri ve termal yorulmaya karşı dirençleri nedeniyle sürekli yüksek sıcaklık işlemlerinde kullanım için oldukça uygundur. Kontrollü atmosferlerde 2500°C'yi aşan sıcaklıklarda bile yapısal bütünlüklerini korurlar.

Grafit blokları metal veya seramik alternatiflerden daha ekonomik kılan nedir?

İlk maliyetleri yüksek olsa da grafit bloklar dayanıklılıkları, işlenebilirlikleri, düşük bakım ihtiyaçları ve üstün termal performansları sayesinde uzun vadeli tasarruf sağlarlar. Bu faktörler, birçok metal veya seramik seçeneğe kıyasla daha düşük işletme maliyetlerine ve daha uzun kullanım ömrüne sahip olmalarını sağlar.

İçindekiler

- Yüksek Sıcaklık Ekipmanları için Üstün Malzeme Seçeneğini Keşfetmek

- Fırın Performansını Artıran Malzeme Özellikleri

- Fırın Sistemlerinde Operasyonel ve Ekonomik Avantajlar

- Tasarım Esnekliği ve Özelleştirme Avantajları

- Aşırı Koşullarda Kimyasal ve Çevresel Direnç

- Uygulamaya Özel Performans Artışı

- Yeni Ortaya Çıkan İnovasyonlar ve Gelecek Görünümü

- SSS