À la découverte d'un matériau supérieur pour les équipements à haute température

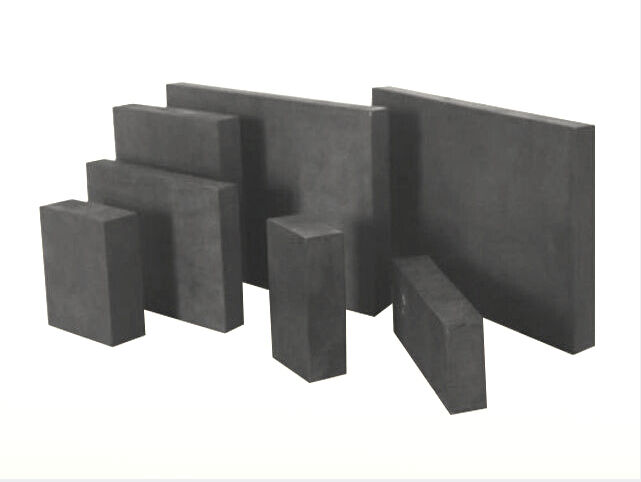

Dans les systèmes thermiques industriels, le choix du matériau est primordial pour garantir une stabilité, une efficacité et une durabilité opérationnelles. Pour les applications de fours, où l'exposition à des températures extrêmes et à des environnements chimiquement réactifs est courante, blocs de graphite se sont révélés être une solution matérielle exceptionnelle. En raison de leurs caractéristiques thermiques, mécaniques et chimiques uniques, les blocs de graphite sont largement utilisés dans les fours des secteurs tels que la métallurgie, la céramique, la fabrication du verre et le traitement des matériaux avancés. Cet article explore les nombreux avantages liés à l'utilisation des blocs de graphite dans les fours et explique pourquoi ils restent le matériau privilégié par l'industrie pour les applications à haute température.

Propriétés des matériaux qui améliorent les performances des fours

Une conductivité thermique exceptionnelle garantit une répartition uniforme de la chaleur

L'un des avantages fondamentaux de l'utilisation de blocs de graphite dans les fours réside dans leur excellente conductivité thermique. La structure cristalline du carbone constitutive du graphite permet un transfert de chaleur efficace, notamment dans le plan de sa configuration en couches. Cela permet aux blocs de graphite de conduire et de répartir la chaleur rapidement et uniformément dans toute la chambre du four. Une distribution homogène de la chaleur n'améliore pas seulement la fiabilité du processus, mais réduit également les surchauffes locales et la fatigue des matériaux. En conséquence, les industries bénéficient d'une meilleure efficacité énergétique et de gradients thermiques réduits, des facteurs essentiels pour obtenir une qualité de produit constante dans les environnements de fabrication à haute température.

Résistance Thermique Élevée et Stabilité Dimensionnelle

Les blocs de graphite résistent à des températures extrêmement élevées, certaines qualités supportant jusqu'à 3000°C dans des atmosphères inertes ou réductrices. Contrairement aux métaux, qui se déforment, fondent ou s'oxydent souvent dans des conditions similaires, le graphite conserve son intégrité structurelle. Cette résistance au choc thermique le rend idéal pour les revêtements de fours, les éléments chauffants et les supports structurels soumis à des cycles fréquents de chauffage et de refroidissement. Le faible coefficient de dilatation thermique du graphite garantit que les blocs ne se déforment ni ne se fissurent lors des changements rapides de température, contribuant ainsi à la longévité et à la stabilité de la structure du four.

Avantages opérationnels et économiques dans les systèmes de fours

Faible entretien et longue durée de vie

Les fours construits avec des blocs de graphite nécessitent généralement moins d'entretien au fil du temps par rapport à ceux utilisant des composants céramiques ou métalliques. La surface non réactive du graphite et sa grande résistance structurelle réduisent l'usure et la corrosion, lui permettant de fonctionner pendant de longues périodes sans dégradation significative. Cela contribue à une durée de vie plus longue, à une diminution des arrêts et à une fréquence réduite de remplacement. Les économies liées à l'entretien sont particulièrement importantes dans les industries à processus continu, telles que la fabrication de l'acier ou du silicium, où chaque heure d'arrêt non planifié entraîne une perte importante de productivité.

Efficacité coûts sur l'ensemble du cycle de fonctionnement

Bien que le coût initial des blocs de graphite de haute qualité puisse être supérieur à celui de certaines alternatives, les économies à long terme compensent largement l'investissement initial. L'efficacité du graphite dans la gestion de la chaleur réduit la consommation d'énergie globale, tandis que sa durabilité diminue la fréquence de remplacement des pièces. De plus, la malléabilité du graphite permet de produire des pièces sur mesure adaptées aux besoins opérationnels précis, réduisant ainsi le recours à un surdimensionnement et au gaspillage de matériau. Ces avantages économiques rendent le graphite une solution rentable tout au long du cycle de vie du four, de l'installation initiale jusqu'à de nombreuses années d'exploitation continue.

Avantages en matière de flexibilité et de personnalisation du design

Usinabilité pour composants complexes de fours

Les blocs de graphite se usinent facilement en une grande variété de formes complexes, ce qui constitue un avantage majeur pour la conception de fours sur mesure. Des composants tels que les bacs à bateaux, les barres chauffantes, les panneaux d'isolation et les poutres de soutien peuvent être fabriqués avec des tolérances strictes sans compromettre l'intégrité du matériau. Cela s'avère particulièrement utile dans les processus de fabrication avancés exigeant une grande précision, comme la fabrication de semiconducteurs ou le frittage d'alliages spéciaux. La facilité d'usinage permet également la réalisation rapide de prototypes et des réparations efficaces, réduisant ainsi les temps d'arrêt et augmentant la réactivité opérationnelle.

Compatibilité avec les configurations de fours avancés

Les technologies modernes de fours exigent de plus en plus de la modularité et de la précision dans l'agencement des composants. Les blocs de graphite sont très compatibles avec les fours à vide, les fours à induction et les systèmes de chauffage à haute fréquence, grâce à leur conductivité électrique et à leurs propriétés thermiques. Leur compatibilité avec diverses conceptions de fours permet aux ingénieurs d'adapter les systèmes pour des performances optimisées, quel que soit l'échelle ou le secteur d'activité. De plus, le graphite ne dégage pas de gaz ni de résidus nocifs dans des conditions normales de fonctionnement, ce qui est essentiel dans des environnements tels que les salles propres ou ceux sensibles à la contamination.

Résistance chimique et environnementale dans des conditions extrêmes

Excellente résistance à l'oxydation et à la corrosion

Bien que le graphite puisse s'oxyder dans des environnements à l'air libre et à haute température, il reste remarquablement stable dans des atmosphères contrôlées ou inertes. Lorsqu'il est utilisé dans des environnements d'argon, d'azote ou sous vide, les blocs de graphite présentent une forte résistance à l'oxydation et ne réagissent pas avec la plupart des gaz industriels. Cela les rend idéaux pour être utilisés dans des fours manipulant des matériaux réactifs ou des gaz corrosifs. De plus, divers revêtements et traitements peuvent être appliqués au graphite afin d'améliorer sa résistance à l'oxydation lorsque cela est nécessaire. Cette stabilité chimique garantit que les blocs de graphite ne se dégradent pas et n'introduisent pas de contaminants dans des processus de production sensibles.

Matériau respectueux de l'environnement et recyclable

Le graphite est un matériau naturellement présent et peut également être produit de manière synthétique par des méthodes respectueuses de l'environnement. La production et l'utilisation de blocs de graphite génèrent moins d'émissions par rapport à l'extraction et au traitement des métaux ou de certaines céramiques. De plus, les composants en graphite peuvent être recyclés et retravaillés, contribuant ainsi aux pratiques d'économie circulaire dans l'utilisation des matériaux industriels. La longue durée de vie opérationnelle et la recyclabilité du graphite s'alignent sur les objectifs mondiaux de durabilité, notamment dans les industries qui cherchent à réduire leur empreinte carbone sans compromettre les performances.

Améliorations spécifiques aux performances applicatives

Essentiel dans les environnements de production à haute pureté

Les blocs de graphite sont fréquemment utilisés dans des applications où la pureté des matériaux est essentielle. Dans la croissance des cristaux de silicium, la fabrication de semi-conducteurs et la production de dispositifs médicaux, la contamination peut entraîner des défauts ou des pannes coûteux. Étant donné que le graphite ne dégage pas de composés volatils et ne réagit pas avec les matériaux traités à des températures contrôlées, il constitue un composant idéal pour les fours dans ces environnements. Il permet de maintenir des conditions de traitement propres et constantes, répondant ainsi aux normes industrielles les plus exigeantes et garantissant à la fois l'intégrité des produits et la conformité réglementaire.

Performance supérieure dans les applications de cyclage thermique

De nombreux processus industriels impliquent des cycles fréquents de démarrage et d'arrêt, ce qui peut provoquer une dilatation et une contraction rapides des matériaux. Ces variations entraînent souvent des fissures de fatigue, des déformations et une perte d'efficacité thermique dans les matériaux traditionnels. Les blocs de graphite, en revanche, font preuve d'une résilience remarquable sous des conditions de cyclage thermique. Leur faible coefficient de dilatation thermique et leur grande résistance mécanique leur permettent de fonctionner de manière fiable même lors de chauffages et de refroidissements répétés, évitant ainsi la fatigue et la rupture des matériaux. C'est un avantage essentiel pour les opérations de fours par lots ou les processus nécessitant des recalibrations fréquentes.

Innovations émergentes et perspectives futures

Développement de matériaux graphitiques revêtus et composites

Les recherches en cours sur la technologie du graphite produisent des matériaux de four encore plus durables et polyvalents. Les innovations incluent des blocs de graphite recouverts de carbure de silicium, d'alumine ou de nitrure de bore afin d'améliorer leur résistance à l'oxydation et leur dureté de surface. Ces matériaux avancés combinent les avantages thermiques du graphite avec la résistance chimique des céramiques, offrant une durée de vie prolongée dans des environnements de four plus agressifs. Le développement de solutions composites en graphite élargit la gamme d'applications des blocs de graphite, allant de la technologie spatiale aux systèmes d'énergie renouvelable.

Adoption accrue dans les systèmes de fabrication durables

Alors que les industries mondiales adoptent progressivement des pratiques de production plus écologiques, les blocs de graphite devraient jouer un rôle accru dans la conception durable des fours. Leur longue durée de vie, leur efficacité énergétique et leurs faibles besoins en entretien réduisent l'impact environnemental des systèmes thermiques. La compatibilité du graphite avec des sources d'énergie alternatives, telles que l'arc électrique ou le chauffage solaire, soutient davantage la transition vers des processus industriels plus propres. Grâce à des avancées continues en science des matériaux et en ingénierie des fours, la demande de blocs de graphite devrait croître dans un éventail plus large d'applications au cours des prochaines années.

FAQ

Comment les blocs de graphite améliorent-ils l'efficacité énergétique dans les fours ?

Les blocs de graphite améliorent l'efficacité énergétique en assurant un transfert de chaleur rapide et uniforme avec des pertes énergétiques minimales. Leur haute conductivité thermique réduit le temps et l'énergie nécessaires pour atteindre et maintenir les températures cibles, rendant ainsi les fours globalement plus efficaces.

Les blocs de graphite peuvent-ils être utilisés dans des fours à ciel ouvert ?

Bien que les blocs de graphite soient principalement utilisés dans des environnements inerts ou sous vide, ils peuvent être utilisés dans des fours à l'air libre s'ils sont recouverts de revêtements protecteurs. Ces revêtements aident à prévenir l'oxydation et prolongent la durée de vie utile du graphite lorsqu'il est exposé à des températures élevées en atmosphère air libre.

Les blocs de graphite conviennent-ils aux opérations continues à haute température ?

Oui, les blocs de graphite sont très adaptés aux opérations continues à haute température grâce à leur excellente stabilité thermique, leur faible dilatation thermique et leur résistance à la fatigue thermique. Ils conservent leur intégrité structurelle même à des températures supérieures à 2500 °C dans des atmosphères contrôlées.

Qu'est-ce qui rend les blocs de graphite plus économiques par rapport aux alternatives métalliques ou céramiques ?

Malgré un coût initial plus élevé, les blocs de graphite offrent des économies à long terme grâce à leur durabilité, leur usinabilité, leurs faibles besoins en entretien et leurs performances thermiques supérieures. Ces facteurs entraînent des coûts opérationnels réduits et une durée de service plus longue par rapport à de nombreuses alternatives métalliques ou céramiques.

Table des Matières

- À la découverte d'un matériau supérieur pour les équipements à haute température

- Propriétés des matériaux qui améliorent les performances des fours

- Avantages opérationnels et économiques dans les systèmes de fours

- Avantages en matière de flexibilité et de personnalisation du design

- Résistance chimique et environnementale dans des conditions extrêmes

- Améliorations spécifiques aux performances applicatives

- Innovations émergentes et perspectives futures

-

FAQ

- Comment les blocs de graphite améliorent-ils l'efficacité énergétique dans les fours ?

- Les blocs de graphite peuvent-ils être utilisés dans des fours à ciel ouvert ?

- Les blocs de graphite conviennent-ils aux opérations continues à haute température ?

- Qu'est-ce qui rend les blocs de graphite plus économiques par rapport aux alternatives métalliques ou céramiques ?