Разумевање основних разлика између природних и синтетичких графитних материјала

У свету индустријских материјала, графитни плочи играју кључну улогу у бројним примјенама, од складиштења енергије до мастила и даље. Разлика између природних и синтетичких плочица графита представља основни избор који произвођачи и инжењери морају пажљиво размотрити за своје специфичне потребе. Сваки тип нуди јединствене карактеристике и предности које их чине погодним за различите апликације, а разумевање ових разлика је од суштинског значаја за доношење информисаних одлука у избору материјала.

Put grafita od njegovog otkrića do savremenih industrijskih primena pokazuje izuzetnu univerzalnost ovog materijala. Dok se prirodni grafitski pahuljici koriste stotinama godina, sintetičke varijante su se pojavile kao tehnološki napredak kako bi zadovoljile specifične industrijske potrebe. Ovaj sveobuhvatan pregled će detaljno istražiti ključne razlike, primene i aspekte koji treba uzeti u obzir kod obe vrste grafitskih pahuljica.

Formiranje i metode proizvodnje

Formiranje prirodnih grafitskih pahuljica

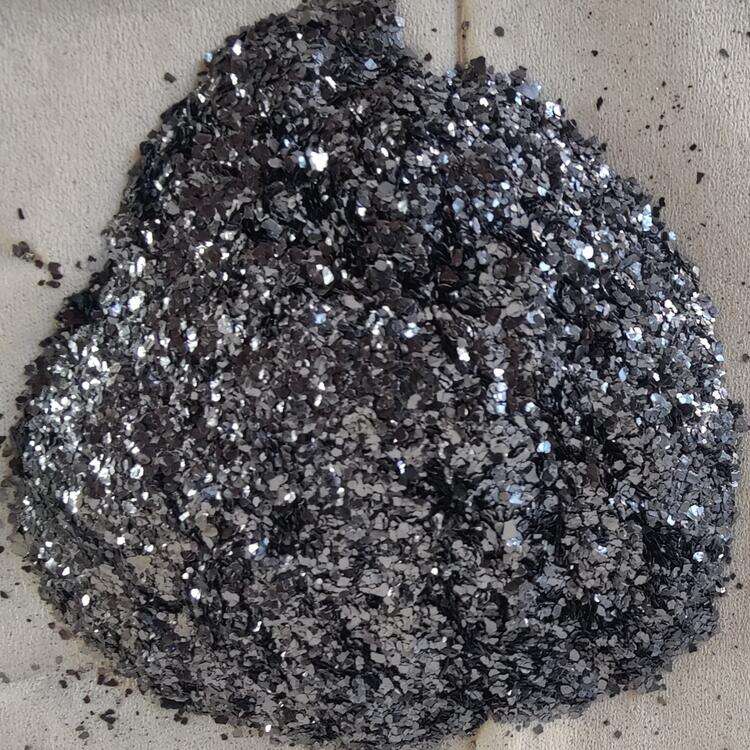

Prirodni grafitski pahuljici formiraju se kroz metamorfozu organskih materijala tokom miliona godina. Ovaj proces se odvija pod jakim temperaturama i pritiskom unutar Zemljine kore, što rezultira kristalizacijom ugljenikovih atoma u karakteristične heksagonalne strukture. Sredina u kojoj dolazi do formiranja značajno utiče na konačna svojstva prirodnih grafitskih pahuljica, uključujući njihovu veličinu, čistoću i kristalnost.

Рударске операције издвајају природне графитне пахуљице из налазишта која се налазе широм света, са значајним изворима у Кини, Бразилу и Мадагаскару. Поступак екстракције подразумева пажљиво одвајање и оспособљавање ради очувања структуре пахуљица и одржавања квалитета материјала. Ова природно присутна налазишта производе графитне пахуљице различитих класа и карактеристика, због чега су погодне за разнолике примене.

Proizvodnja sintetičkog grafita

Производња синтетичких графитних пахуљица обухвата контролисани индустријски процес који претвара богате угљеничне предходнике у графит високе чистоће. Уобичајени полазни материјали укључују петролеумски кокс и катран од смоле. Ови материјали се подвргавају графитизацији на температурама већим од 2.500°C, чиме се стварају синтетичке графитне пахуљице са прецизним спецификацијама.

Kontrolisana sredina sintetičke proizvodnje omogućava proizvođačima da prilagode određene osobine poput veličine čestica, oblika i nivoa čistoće. Ovaj stepen kontrole predstavlja značajnu prednost kada je konzistentnost svojstava materijala od presudne važnosti za određene primene. Međutim, proces proizvodnje sintetičkog grafita, koji zahteva veliku potrošnju energije, doprinosi višim troškovima proizvodnje u poređenju sa ekstrakcijom prirodnog grafita.

Fizičko-kemijske osobine

Strukturne karakteristike

Pločice prirodnog grafita obično pokazuju raznovrsnije morfološke karakteristike zbog geološkog procesa formiranja. Ove pločice često imaju veću kristalnost i veće veličine čestica, pri čemu neki uzorci dosežu preko nekoliko milimetara u prečniku. Prirodni proces formiranja rezultuje izuzetnom termičkom i električnom provodljivošću, što ih čini posebno vrednim za određene primene.

Вештачке графитне чипке, иако су строго контролисане у процесу производње, генерално имају једноличније али мање величине честица. Њихова структура се може инжењерски обликовати да испуни специфичне захтеве, мада можда не постижу исти степен кристалности као природни аналог. Контролисана средина производње осигурава сталност квалитета и предвидљиве перформансе.

Чистоћа и састав

Природне графитне чипке садрже разноврсне негориве материје, у зависности од геолошког извора. Иако висококвалитетни налази могу дати чипке са садржајем угљеника од 90–97%, често је потребна додатна обрада ради постизања вишег нивоа чистоће. Присуство природних минерала и елемената може утицати на њихове перформансе у одређеним применама.

Вештачке графитне чипке уопште постижу виши ниво чистоће, често прелазећи 99,9% угљеника. Ова висока чистоћа је резултат контролисаног процеса производње и пажљивог одабира полазних материјала. Могућност одржавања сталног нивоа чистоће чини вештачке графитне чипке посебно погодним за примене које захтевају високе перформансе.

Industrijske primene i performanse

Примене у складиштењу енергије

У брзо растућем сектору складиштења енергије, како природне тако и вештачке графитне чипке служе као кључни материјали за аноде батерија. Природне графитне чипке, због своје изузетне електричне проводљивости и повољне цене, остају популаран избор за многе произвођаче батерија. Њихове веће величине честица могу допринети већој густини енергије у одређеним конструкцијама батерија.

Синтетичке графитне чешљице често се преферирају у батеријама високих перформанси где су конзистентност квалитета и изузетна стабилност циклуса од пресудног значаја. Упркос вишем трошку производње, њихове контролисане карактеристике и висок степен чistoће чине их идеалним за напредне примене складиштења енергије где су поузданост и дуговечност кључни фактори.

Rešenja za upravljanje temperaturom

Топлотна проводљивост графитних чешљица чини их одличним кандидатима за примену у системима управљања топлотом. Природне графитне чешљице, посебно већих величина, истичу се као расутачи топлоте и хладњаци. Њихова цена у односу на перформансе и добре топлотне карактеристике чине их привлачним за разне решења за хлађење.

Синтетичке графитне чешљице омогућавају прецизнију контролу топлотних карактеристика, због чега су погодне за специјализоване примене које захтевају одређене карактеристике распршавања топлоте. Њихов конзистентан квалитет осигурава поуздан рад у критичним системима управљања топлотом, мада су скупље.

Економски аспекти и тржишне динамике

Фактори цене и доступност

Природни графитни пахуљи уопште пружају економичније решење, при чему цени утичу квалитет депозита, захтеви за прерадом и тражња на тржишту. Доступност природног графита зависи од геолошких ресурса и рада рудника, што може имати последице по ланце снабдевања за произвођаче.

Синтетички графитни пахуљи имају више цене због интензивне употребе енергије у процесу производње и специјализованих захтева за производњу. Међутим, њихова производња се може повећавати у складу са тражњом, чиме се обезбеђују стабилнији ланци снабдевања. Избор између природног и синтетичког често подразумева равнотежу између трошковних разматрања и захтева за перформансама.

Trendovi na tržištu i budući pregled

Тржиште плочица графита наставља да се развија са повећањем потражње из нових технологија, посебно у сектору електричних возила и складиштења енергије. Природни плочићи графита задржавају снажну присутност на тржишту због своје трошковно-ефикасности и животне средине, јер њихова производња генерално захтева мање енергије од синтетичких алтернатива.

Синтетичке плочице графита добијају удео на тржишту у високотехнолошким апликацијама где су специфичности перформанси критичне. Тренутни напори за истраживање и развој усредсређени су на побољшање ефикасности производње и смањење трошкова, а истовремено одржавање предности синтетичких плочица графита.

Često postavljana pitanja

Које су главне предности природних плочица графита у односу на синтетичке?

Природни плочићи графита обично имају бољу трошковну ефикасност, веће величине честица и одличну топлотну и електричну проводност. Такође, за производњу су потребне мање енергије, што их чини помирнијим према животној средини у погледу угљенског отиска.

Како синтетички плочићи графита постижу виши ниво чистоће?

Синтетичке плочице графита постижу већу чистоћу контролисаним производњим процесима користећи пажљиво одабране прекурсорске материјале и обраду на високој температури изнад 2.500 °C, што елиминише већину нечистоћа и обезбеђује конзистентан садржај угљеника изнад 99,9%.

Која врста графитног плочића је боља за батерије?

Избор зависи од специфичних потреба за батеријом. Природни плочићи графита нуде трошковну ефикасност и добру проводност за стандардне апликације, док синтетички плочићи графита пружају врхунску стабилност циклуса и доследну перформансу за висококвалитетне батеријске системе. Многи произвођачи одлучују за мешавину оба типа како би оптимизовали перформансе и трошкове.