Comprensión de las diferencias fundamentales entre materiales de grafito natural y sintético

En el mundo de los materiales industriales, las demás desempeñan un papel crucial en numerosas aplicaciones, desde el almacenamiento de energía hasta lubricantes y más allá. La distinción entre escamas de grafito natural y sintético representa una elección fundamental que fabricantes e ingenieros deben considerar cuidadosamente según sus necesidades específicas. Cada tipo ofrece características y beneficios únicos que los hacen adecuados para diferentes aplicaciones, y comprender estas diferencias es esencial para tomar decisiones informadas en la selección de materiales.

El recorrido del grafito desde su descubrimiento hasta sus aplicaciones industriales modernas demuestra la notable versatilidad de este material. Aunque las escamas de grafito natural se han utilizado durante siglos, las variantes sintéticas han surgido como un avance tecnológico para satisfacer demandas industriales específicas. Esta exploración exhaustiva analizará las diferencias clave, aplicaciones y consideraciones para ambos tipos de escamas de grafito.

Métodos de formación y producción

Formación de escamas de grafito natural

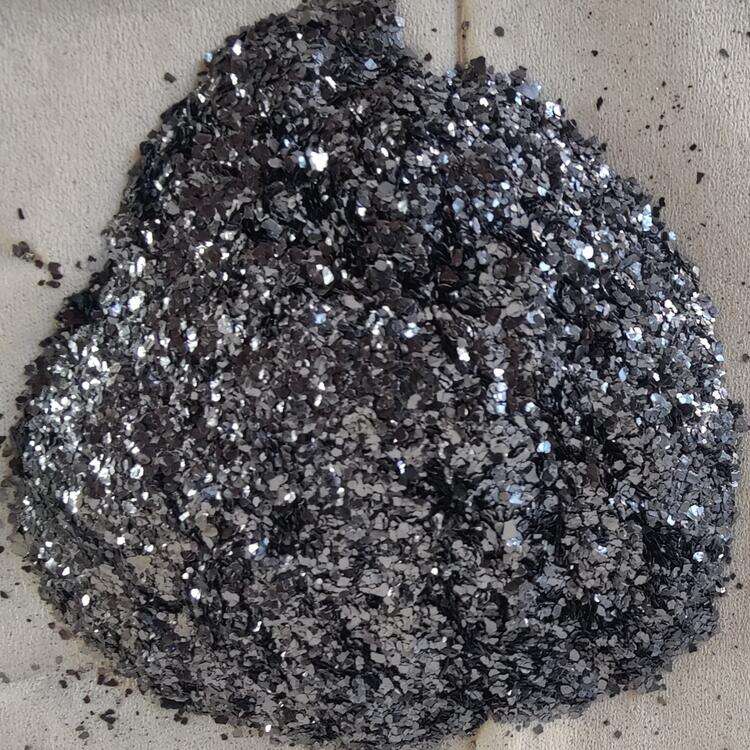

Las escamas de grafito natural se forman mediante el metamorfismo de materiales orgánicos a lo largo de millones de años. Este proceso ocurre bajo altas temperaturas y presión dentro de la corteza terrestre, dando lugar a la cristalización de átomos de carbono en estructuras hexagonales distintivas. El entorno de formación influye significativamente en las propiedades finales de las escamas de grafito natural, incluyendo su tamaño, pureza y cristalinidad.

Las operaciones mineras extraen escamas de grafito natural de depósitos encontrados en todo el mundo, con fuentes importantes en China, Brasil y Madagascar. El proceso de extracción implica una separación y beneficio cuidadosas para preservar la estructura en escamas y mantener la calidad del material. Estos depósitos naturales producen escamas de grafito con diferentes grados y características, lo que las hace adecuadas para diversas aplicaciones.

Producción de grafito sintético

La fabricación de escamas de grafito sintético implica un proceso industrial controlado que transforma precursores ricos en carbono en grafito de alta pureza. Los materiales de partida más comunes incluyen coque de petróleo y alquitrán de hulla. Estos materiales se someten a grafitización a temperaturas superiores a 2.500 °C, creando escamas de grafito sintético con especificaciones precisas.

El entorno controlado de la producción sintética permite a los fabricantes adaptar propiedades específicas, como el tamaño y la forma de las partículas, así como los niveles de pureza. Este grado de control representa una ventaja significativa cuando son cruciales unas propiedades del material consistentes para aplicaciones específicas. Sin embargo, el carácter intensivo en energía del proceso de producción del grafito sintético contribuye a unos costos mayores en comparación con la extracción del grafito natural.

Propiedades físico-químicas

Características Estructurales

Las escamas de grafito natural suelen presentar características morfológicas más variadas debido a su proceso de formación geológica. Estas escamas a menudo muestran una mayor cristalinidad y tamaños de partícula más grandes, llegando algunos especímenes a varios milímetros de diámetro. El proceso de formación natural resulta en una excelente conductividad térmica y eléctrica, lo que las hace particularmente valiosas para ciertas aplicaciones.

Las escamas de grafito sintético, aunque están altamente controladas en su producción, generalmente presentan tamaños de partícula más uniformes pero más pequeños. Su estructura puede ser diseñada para cumplir requisitos específicos, aunque podrían no alcanzar el mismo grado de cristalinidad que sus contrapartes naturales. El entorno controlado de producción garantiza una calidad consistente y características de rendimiento predecibles.

Pureza y Composición

Las escamas de grafito natural contienen niveles variables de impurezas, dependiendo de su origen geológico. Aunque depósitos de alta calidad pueden producir escamas con un contenido de carbono del 90-97%, a menudo se requiere procesamiento adicional para alcanzar niveles más altos de pureza. La presencia de minerales y elementos naturalmente presentes puede afectar su rendimiento en ciertas aplicaciones.

Las escamas de grafito sintético generalmente alcanzan niveles más altos de pureza, superando a menudo el 99,9 % de contenido de carbono. Esta superior pureza resulta del proceso controlado de producción y de la cuidadosa selección de los materiales precursores. La capacidad de mantener niveles consistentes de pureza hace que las escamas de grafito sintético sean particularmente adecuadas para aplicaciones que requieren estándares de alto rendimiento.

Aplicaciones Industriales y Rendimiento

Aplicaciones en almacenamiento de energía

En el sector de almacenamiento de energía, en rápido crecimiento, tanto las escamas de grafito natural como las sintéticas sirven como materiales cruciales para ánodos de baterías. Las escamas de grafito natural, gracias a su excelente conductividad eléctrica y rentabilidad, siguen siendo una opción popular entre muchos fabricantes de baterías. Sus tamaños de partícula más grandes pueden contribuir a una mayor densidad energética en ciertos diseños de baterías.

Las escamas de grafito sintético suelen ser preferidas en baterías de alto rendimiento donde la calidad constante y la estabilidad superior durante los ciclos son fundamentales. A pesar de sus mayores costos de producción, sus propiedades controladas y niveles excelentes de pureza las hacen ideales para aplicaciones avanzadas de almacenamiento de energía en las que la fiabilidad y durabilidad son factores críticos.

Soluciones de gestión térmica

La conductividad térmica de las escamas de grafito las convierte en candidatas excelentes para aplicaciones de gestión térmica. Las escamas de grafito natural, especialmente las de mayor tamaño, destacan en disipadores térmicos y sistemas de enfriamiento. Su naturaleza rentable y buen rendimiento térmico las hacen atractivas para diversas soluciones de refrigeración.

Las escamas de grafito sintético ofrecen un control más preciso sobre las propiedades térmicas, lo que las hace adecuadas para aplicaciones especializadas que requieren características específicas de disipación de calor. Su calidad consistente garantiza un rendimiento fiable en sistemas críticos de gestión térmica, aunque a un costo más elevado.

Consideraciones Económicas y Dinámica del Mercado

Factores de Costo y Disponibilidad

Las escamas de grafito natural generalmente ofrecen una solución más económica, cuyo precio se ve influenciado por la calidad del yacimiento, los requisitos de procesamiento y la demanda del mercado. La disponibilidad del grafito natural depende de los recursos geológicos y las operaciones mineras, lo que puede generar consideraciones en la cadena de suministro para los fabricantes.

Las escamas de grafito sintético tienen precios más altos debido a su proceso de producción intensivo en energía y a los requisitos especializados de fabricación. Sin embargo, su producción puede escalarse según la demanda, lo que proporciona cadenas de suministro más estables. La elección entre grafito natural y sintético suele implicar un equilibrio entre consideraciones de costo y requisitos de rendimiento.

Tendencias del mercado y perspectivas futuras

El mercado de escamas de grafito continúa evolucionando con una demanda creciente proveniente de tecnologías emergentes, particularmente en los sectores de vehículos eléctricos y almacenamiento de energía. Las escamas de grafito natural mantienen una fuerte presencia en el mercado debido a su rentabilidad y consideraciones medioambientales, ya que su producción generalmente requiere menos energía que las alternativas sintéticas.

Las escamas de grafito sintético están ganando cuota de mercado en aplicaciones de alta tecnología donde las especificaciones de rendimiento son críticas. Los esfuerzos continuos de investigación y desarrollo se centran en mejorar la eficiencia de producción y reducir costos, al tiempo que se mantienen las ventajas de las escamas de grafito sintético.

Preguntas Frecuentes

¿Cuáles son las principales ventajas de las escamas de grafito natural frente a las sintéticas?

Las escamas de grafito natural suelen ofrecer una mejor relación costo-eficacia, tamaños de partícula más grandes y una excelente conductividad térmica y eléctrica. Además, requieren menos energía para su producción, lo que las hace más respetuosas con el medio ambiente en términos de huella de carbono.

¿Cómo logran las escamas de grafito sintético niveles más altos de pureza?

Las escamas de grafito sintético alcanzan una mayor pureza mediante procesos de producción controlados, utilizando materiales precursores cuidadosamente seleccionados y un tratamiento a alta temperatura superior a 2.500 °C, que elimina la mayoría de las impurezas y garantiza un contenido de carbono consistente superior al 99,9 %.

¿Qué tipo de escamas de grafito es mejor para aplicaciones en baterías?

La elección depende de los requisitos específicos de la batería. Las escamas de grafito natural ofrecen una relación costo-efectividad y buena conductividad para aplicaciones estándar, mientras que las escamas de grafito sintético proporcionan una estabilidad cíclica superior y un rendimiento consistente para sistemas de baterías de alto rendimiento. Muchos fabricantes optan por una mezcla de ambos tipos para optimizar el rendimiento y el costo.