Zrozumienie mocy form grafitowych w nowoczesnej produkcji

W dynamicznie rozwijającym się środowisku przemysłowego wytwarzania wybór materiałów i narzędzi może znacząco wpływać na efektywność produkcji oraz jakość wyrobów. Wśród tych kluczowych komponentów, matryce grafitowe stały się nieodzownym narzędziem w zastosowaniach gorącego prasowania, rewolucjonizując sposób podejścia producentów do procesów produkcyjnych. Unikalne właściwości i wszechstronny charakter matryc grafitowych sprawiły, że są one preferowanym wyborem w różnych branżach, od motoryzacyjnej po lotniczą.

Wdrożenie gryfy do cieplnego prasowania procesy cieplnego prasowania przekształciły tradycyjne metody produkcji, oferując bezprecedensowe zalety pod względem odporności na temperaturę, trwałości i precyzji. W miarę jak branże nadal wymagają wyższych standardów jakości i bardziej efektywnych metod produkcji, zrozumienie korzyści wynikających z zastosowania gryfów do cieplnego prasowania staje się coraz ważniejsze dla producentów dążących do utrzymania przewagi konkurencyjnej.

Podstawa naukowa technologii form grafitowych

Skład i właściwości materiału

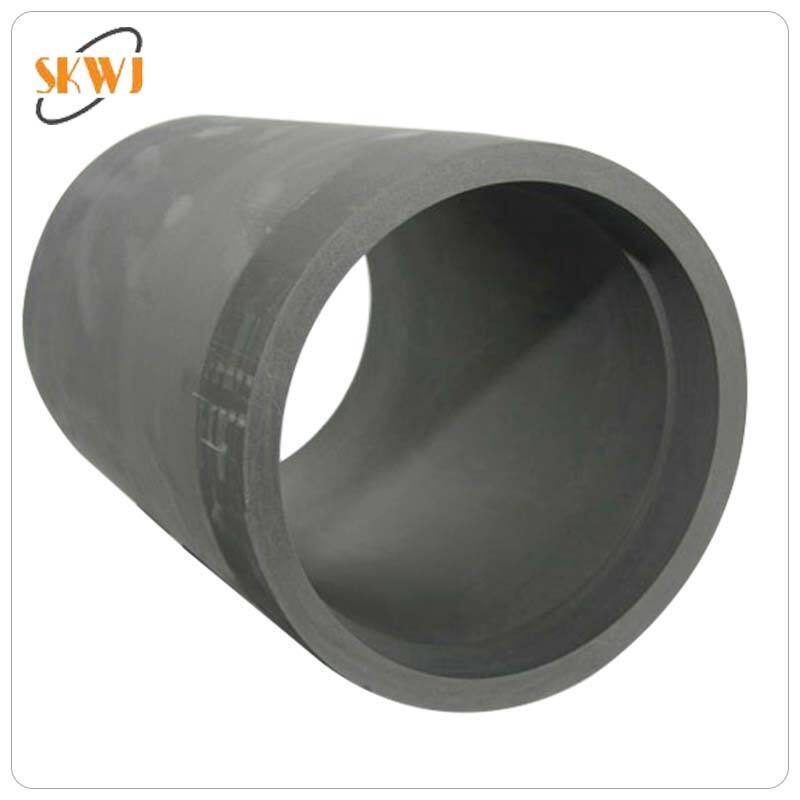

Formy grafitowe są projektowane z materiałów grafitu o wysokiej czystości, starannie dobieranych pod kątem ich wyjątkowych właściwości termicznych i mechanicznych. Kryształowa struktura grafitu, z jego warstwowo ułożonymi atomami węgla, zapewnia unikalne cechy, które czynią go idealnym do zastosowań w procesach prasowania na gorąco. Do tych właściwości należą doskonała przewodność cieplna, niska rozszerzalność cieplna oraz znakomita stabilność w wysokich temperaturach.

Skład materiałowy form grafitowych pozwala im zachować integralność strukturalną nawet w ekstremalnych warunkach, co czyni je szczególnie odpowiednimi do zastosowań wymagających precyzyjnej kontroli wymiarów i spójnej wydajności. Naturalna smarność grafitu zmniejsza również potrzebę stosowania dodatkowych środków smarnych podczas procesu prasowania, upraszczając operacje i ograniczając ryzyko zanieczyszczenia.

Zachowanie termiczne i wydajność

Jedną z najważniejszych zalet stosowania formy grafitowej jest jej wyjątkowe zachowanie termiczne. Materiał ten charakteryzuje się wysoką odpornością na szoki termiczne, umożliwiając szybkie zmiany temperatury bez kompromitowania integralności strukturalnej. Ta cecha pozwala producentom na wprowadzanie szybszych cykli grzania i chłodzenia, znacząco poprawiając efektywność produkcji.

Właściwości równomiernego rozprowadzania ciepła przez formy grafitowe zapewniają stałą temperaturę w całym procesie prasowania, co przekłada się na bardziej jednolitą jakość produktu oraz zmniejsza ryzyko powstawania wad spowodowanych naprężeniami termicznymi. Ta stabilność termiczna jest szczególnie ważna przy pracy z materiałami wrażliwymi lub gdy wymagana jest precyzyjna kontrola wymiarów.

Zastosowania produkcyjne i korzyści

Zwiększona efektywność produkcji

Zastosowanie wykrojników z grafitu w operacjach prasowania na gorąco może prowadzić do znaczących popraw w efektywności produkcji. Naturalne właściwości materiału pozwalają na szybsze cykle nagrzewania i chłodzenia, skracając ogólny czas przetwarzania. Dodatkowo, wyjątkowa trwałość wykrojników z grafitu oznacza rzadszą konieczność wymiany narzędzi, minimalizując przestoje produkcyjne i koszty utrzymania.

Nadzwyczajna przewodność cieplna wykrojników z grafitu umożliwia dokładniejszą kontrolę temperatury podczas procesu prasowania, co przekłada się na lepszą spójność produktów i niższy współczynnik braku. Ta poprawa efektywności bezpośrednio przekłada się na oszczędności kosztów oraz wyższe wielkości produkcji dla producentów.

Korzyści związane z jakością i precyzją

Wykorzystanie wykrojników z grafitu w zastosowaniach prasowania na gorąco zapewnia niezrównane poziomy dokładności wymiarowej i jakości powierzchni. Stabilność materiału w wysokich temperaturach gwarantuje minimalną odkształcalność cieplną, umożliwiając mniejsze допuszczenia i bardziej spójne wyniki. Ta precyzja jest szczególnie ważna w branżach, w których specyfikacje komponentów muszą spełniać rygorystyczne standardy jakości.

Naturalne właściwości smarne grafitu przyczyniają się również do poprawy jakości wykończenia powierzchni, zmniejszając możliwość przylegania materiału lub powstawania wad powierzchniowych. Ta cecha jest szczególnie korzystna podczas pracy z materiałami reaktywnymi lub przy produkcji komponentów o złożonej geometrii.

Uwagi kosztowe i wpływ ekonomiczny

Analiza inwestycji początkowej

Chociaż początkowy koszt form grafitowych może być wyższy w porównaniu z niektórymi tradycyjnymi alternatywami, długoterminowe korzyści ekonomiczne często uzasadniają taki zakup. Wydłużona żywotność form grafitowych, połączona z mniejszymi wymaganiami dotyczącymi konserwacji i poprawioną efektywnością produkcji, zazwyczaj przekłada się na korzystny zwrot z inwestycji dla producentów.

Oceniając opłacalność form grafitowych, należy wziąć pod uwagę takie czynniki jak zmniejszona częstotliwość wymiany narzędzi, skrócony czas przestojów oraz poprawa jakości produktu. Te czynniki przyczyniają się do obniżenia ogólnych kosztów operacyjnych i zwiększenia zdolności produkcyjnych.

Długoterminowe korzyści ekonomiczne

Trwałość i niezawodność form grafitowych przekładają się na znaczne długoterminowe korzyści ekonomiczne. Zmniejszone zużycie narzędzi i niższe wymagania dotyczące konserwacji prowadzą do obniżenia bieżących kosztów operacyjnych, a lepsza jakość produktów przekłada się na wyższą satysfakcję klientów i mniejszą liczbę roszczeń gwarancyjnych.

Ponadto efektywność energetyczna związana z wykorzystaniem matryc grafitowych może prowadzić do znacznych oszczędności w kosztach użytkowania w czasie. Doskonałe właściwości termiczne materiału umożliwiają bardziej wydajne cykle ogrzewania i chłodzenia, zmniejszając zużycie energii podczas procesu produkcji.

Względy środowiskowe i bezpieczeństwa

Wpływ na środowisko

Wykonanie matrycy grafitowej przyczynia się do bardziej zrównoważonych praktyk produkcyjnych poprzez kilka mechanizmów. Ich wydłużony okres użytkowania zmniejsza odpady związane ze wymianą narzędzi, a ich właściwości efektywności energetycznej pomagają zminimalizować ślad węglowy operacji produkcyjnych. Ponadto zmniejszenie zapotrzebowania na smary i inne środki wspomagające przetwarzanie zmniejsza wpływ procesów produkcyjnych na środowisko.

Możliwość recyklingu materiałów z grafitu zwiększa również korzyści dla środowiska, umożliwiając odpowiedzialne usuwanie lub ponowne wykorzystanie zużytych materiałów. Ten aspekt jest zgodny z coraz ważniejszymi celami zrównoważonego rozwoju w nowoczesnej produkcji.

Przewagi bezpieczeństwa

Stosowanie wykrojników z grafitu w zastosowaniach prasowania na gorąco oferuje kilka zalet bezpieczeństwa dla operacji produkcyjnych. Ich doskonała stabilność termiczna zmniejsza ryzyko nieoczekiwanych uszkodzeń podczas przetwarzania w wysokiej temperaturze, a naturalna smarowność ogranicza konieczność stosowania potencjalnie niebezpiecznych środków smarnych i dodatków.

Przewidywalne zachowanie i niezawodność wykrojników z grafitu przyczyniają się również do bezpieczniejszych warunków pracy, zmniejszając ryzyko wypadków lub awarii sprzętu podczas produkcji. Poprawiony profil bezpieczeństwa może prowadzić do lepszych warunków pracy i niższych kosztów ubezpieczenia.

Często zadawane pytania

Jaka jest typowa żywotność wykrojnika z grafitu w zastosowaniach prasowania na gorąco?

Żywotność wykrojnika z grafitu może znacznie się różnić w zależności od warunków eksploatacyjnych, ale prawidłowo utrzymywane wykrojniki zazwyczaj wytrzymują tysiące cykli prasowania. Na trwałość wpływają takie czynniki, jak temperatura robocza, poziom ciśnienia oraz przetwarzane materiały.

Jak porównuje się koszt form z grafitu do tradycyjnych alternatyw?

Chociaż formy z grafitu mogą mieć wyższy początkowy koszt, ich dłuższy okres użytkowania oraz mniejsze wymagania konserwacyjne często przekładają się na niższy całkowity koszt posiadania w porównaniu z tradycyjnymi materiałami form. Poprawiona efektywność produkcji i skrócony czas przestojów dalszą poprawiają opłacalność.

Jakiego rodzaju konserwacja jest wymagana dla form grafitowych?

Formy z grafitu wymagają minimalnej konserwacji w porównaniu z innymi materiałami form. Regularna kontrola pod kątem zużycia lub uszkodzeń, odpowiednie przechowywanie w celu zapobiegania zanieczyszczeniu oraz ostrożne obchodzenie się podczas montażu i demontażu to główne aspekty konserwacji. Ich naturalna smarność również zmniejsza potrzebę dodatkowych procedur konserwacyjnych.