A grafitdöntők erejének megértése a modern gyártásban

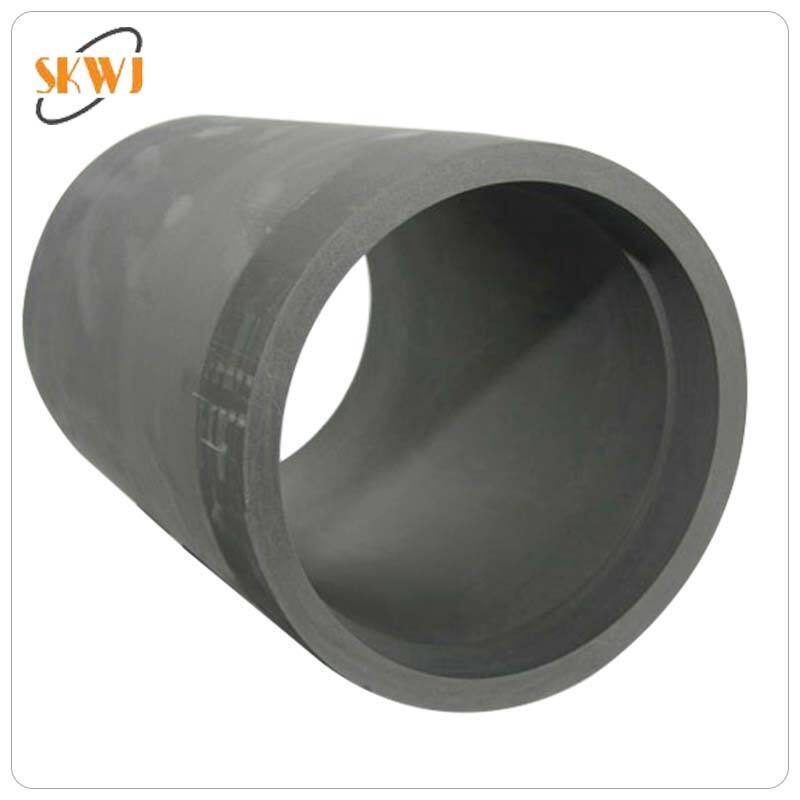

A folyamatosan változó ipari gyártási környezetben az anyagok és eszközök megválasztása jelentős hatással lehet a termelési hatékonyságra és a kimeneti minőségre. Ezek közül a fontos komponensek közül a grafitdugók elengedhetetlen eszközzé váltak a forró sajtolási alkalmazásokban, forradalmasítva a gyártók termelési folyamatainak megközelítését. A grafitdugók egyedi tulajdonságai és sokoldalú jellege miatt ezek az eszközök előnyben részesített választássá váltak számos iparágban, az autóipartól a repülőgépiparig.

A bevezetése grafitsablonok a forró sajtolási folyamatokban olyan hagyományos gyártási módszereket alakítottak át, amelyek eddig soha nem látott előnyöket kínálnak hőállóság, tartósság és pontosság szempontjából. Ahogy az ipar egyre magasabb minőségi követelményeket és hatékonyabb gyártási módszereket támaszt, a grafitsablonok előnyeinek megértése egyre fontosabbá válik azok számára, akik versenyelőnyt kívánnak megtartani.

A grafitdugó technológia tudományos alapjai

Az anyag összetétele és tulajdonságai

A grafitdugókat nagy tisztaságú grafitanyagokból gyártják, amelyeket gondosan választanak ki kiváló termikus és mechanikai tulajdonságaik miatt. A grafit kristályszerkezete, amely rétegzett szénatomokból áll, egyedi jellemzőket biztosít, amelyek ideálissá teszik őket a meleg sajtolási alkalmazásokhoz. Ezek a tulajdonságok kiváló hővezető-képességet, alacsony hőtágulást és figyelemre méltó stabilitást magas hőmérsékleten jelentenek.

A grafitdugók anyagösszetétele lehetővé teszi, hogy szerkezeti integritásukat még extrém körülmények között is megőrizzék, így különösen alkalmasak olyan alkalmazásokra, amelyek pontos mérettartást és állandó teljesítményt igényelnek. A grafit természetes kenőképessége továbbá csökkenti az esztergálás során szükséges további kenőszerek igényét, egyszerűsíti a műveleteket, és csökkenti a szennyeződés kockázatát.

Termikus viselkedés és teljesítmény

Az egyik legjelentősebb előnye a grafitdugattyú használatának kiváló hőtani viselkedése. Az anyag kitűnő hőütés-állósággal rendelkezik, ami lehetővé teszi a gyors hőmérsékletváltozásokat anélkül, hogy veszélyeztetné a szerkezeti integritást. Ez a tulajdonság lehetővé teszi a gyártók számára, hogy gyorsabb fűtési és hűtési ciklusokat alkalmazzanak, jelentősen növelve ezzel a termelési hatékonyságot.

A grafitdugattyúk egyenletes hőeloszlása biztosítja az állandó hőmérsékletet az egész sajtolási folyamat során, így egységes termékminőséget eredményezve és csökkentve a hőfeszültség okozta hibák kockázatát. Ez a hőstabilitás különösen fontos érzékeny anyagok felhasználása esetén, illetve akkor, amikor pontos mérettartalom szükséges.

Gyártási alkalmazások és előnyök

Növekvő termelési hatékonyság

A grafitdugók alkalmazása forró sajtolási műveletek során jelentős javulást eredményezhet a termelési hatékonyságban. Az anyag természetes tulajdonságai lehetővé teszik a gyorsabb fűtési és hűtési ciklusokat, csökkentve ezzel az összes feldolgozási időt. Emellett a grafitdugók kiváló tartóssága kevesebb szerszámcsere szükségességét jelenti, így csökkentve a leállások idejét és a karbantartási költségeket.

A grafitdugók kiváló hővezető-képessége pontosabb hőmérséklet-szabályozást tesz lehetővé a sajtolási folyamat során, ami jobb termékminőségi konzisztenciát és alacsonyabb selejtarányt eredményez. Ez a javított hatékonyság közvetlenül költségmegtakarításhoz és magasabb termelési teljesítményhez vezet a gyártók számára.

Minőségi és pontossági előnyök

A grafitöltetek használata a forró préselés alkalmazásában példátlan mértékű pontosságot és felületvételi minőséget biztosít. A magas hőmérsékleten elért anyagstabilitás minimális hőtorzulást biztosít, így szorosabb tűréshatár és következetesebb eredményeket érhetünk el. Ez a pontosság különösen értékes olyan iparágakban, ahol az alkatrészek specifikációinak szigorú minőségszabványoknak kell megfelelniük.

A grafit természetes kenőanyag tulajdonságai szintén hozzájárulnak a felszíni befejezés minőségének javításához, csökkentve az anyag ragasztásának vagy felszíni hibák kialakulásának valószínűségét. Ez a tulajdonság különösen hasznos reakciókövető anyagokkal való munka során vagy összetett geometriai alkatrészek gyártásakor.

Költség szempontok és gazdasági hatás

Kezdeti befektetés elemzése

A grafitöltetek kezdeti költségei a hagyományos alternatívákhoz képest magasabbak lehetnek, de a hosszú távú gazdasági előnyök gyakran igazolják a beruházást. A grafitöltetek hosszabb élettartama, valamint a csökkent karbantartási igények és a termelési hatékonyság javítása általában kedvező befektetési megtérülést eredményez a gyártók számára.

A grafitöltetek költséghatékonyságának értékelésekor fontos olyan tényezőket figyelembe venni, mint a csökkent szerszámcsere gyakorisága, a leállási idő csökkentése és a termék minőségének javítása. Ezek a tényezők hozzájárulnak az általános működési költségek csökkentéséhez és a termelési kapacitás növeléséhez.

Hosszú távú gazdasági előnyök

A grafitöltetek tartóssága és megbízhatósága jelentős hosszú távú gazdasági előnyökkel jár. A szerszámkárosodás és karbantartás csökkentése alacsonyabb folyamatos működési költségeket eredményez, míg a termékminőség javítása magasabb ügyfél-elégedtséghez és csökkent garanciaigényhez vezet.

Ezen felül a grafit sabunok használatával járó energiahatékonyság jelentős megtakarítást eredményezhet az üzemeltetési költségekben hosszú távon. Az anyag kiváló hőtani tulajdonságai hatékonyabb fűtési és hűtési ciklusokat tesznek lehetővé, csökkentve ezzel az energiafogyasztást a gyártási folyamat során.

Környezeti és biztonsági szempontok

Környezeti hatás

A grafit sabunok több mechanizmuson keresztül is hozzájárulnak a fenntarthatóbb gyártási gyakorlatokhoz. Hosszabb élettartamuk csökkenti a szerszámcsere miatti hulladékmennyiséget, ugyanakkor energiahatékonyságuk hozzájárul a gyártási műveletek szén-lábnyomának csökkentéséhez. Emellett a kenőanyagok és egyéb feldolgozási segédanyagok csökkentett igénye mérsékli a termelési folyamatok környezeti terhelését.

A grafit anyagok újrahasznosíthatósága további környezeti előnnyel jár, lehetővé téve a kopott sabunok felelős ártalmatlanítását vagy újrahasznosítását. Ez a szempont összhangban áll a modern gyártásban egyre fontosabbá váló fenntarthatósági célokkal.

Biztonsági előnyök

A grafitdugók használata forró sajtolási alkalmazásokban számos biztonsági előnyt kínál a gyártási műveletek számára. Kiváló hőstabilitásuk csökkenti a váratlan meghibásodások kockázatát magas hőmérsékletű feldolgozás során, miközben természetes kenőképességük minimalizálja a potenciálisan veszélyes kenőanyagok és adalékanyagok szükségességét.

A grafitdugók kiszámítható viselkedése és megbízhatósága hozzájárul a biztonságosabb üzemeltetési körülményekhez, csökkentve a balesetek vagy berendezések meghibásodásának kockázatát a termelés során. Ez a javított biztonsági profil jobb munkakörülményekhez és alacsonyabb biztosítási költségekhez vezethet.

Gyakran Ismételt Kérdések

Mennyi a tipikus élettartama egy grafitdugónak forró sajtolási alkalmazásokban?

Egy grafitdugó élettartama jelentősen eltérhet az üzemeltetési körülményektől függően, de megfelelően karbantartott dugók általában több ezer sajtolási ciklusig kitartanak. A tartósságot befolyásoló tényezők közé tartoznak a működési hőmérsékletek, a nyomásszintek és a feldolgozott anyagok.

Hogyan viszonyul a grafitdugók költsége a hagyományos alternatívákhoz?

Bár a grafitdugók kezdeti költsége magasabb lehet, meghosszabbított élettartamuk és csökkent karbantartási igényük gyakran alacsonyabb teljes tulajdonlási költséget eredményez a hagyományos dugóanyagokhoz képest. A javult termelési hatékonyság és a csökkent leállások tovább növelik költséghatékonyságukat.

Milyen karbantartás szükséges a grafitformákhoz?

A grafitdugók minimális karbantartást igényelnek más dugóanyagokhoz képest. Rendszeres kopás- vagy sérülésvizsgálat, megfelelő tárolás a szennyeződés megelőzése érdekében, valamint körültekintő bánásmód a beszerelés és eltávolítás során a fő karbantartási szempontok. Természetes kenőképességük továbbá csökkenti az egyéb karbantartási eljárások szükségességét.