İstehsalda Kalıp Materiallarını Anlama

İstehsalat və metal emalı sahəsində, grafit forma və polad kalıp arasındakı seçim istehsal nəticələrinə, xərclərə və səmərəliyə əhəmiyyətli təsir göstərə bilər. Bu iki materialın fərqli xüsusiyyətləri var ki, bu da onları müxtəlif tətbiqlər üçün uyğunlaşdırır və istehsal proseslərində məlumatlı qərarlar qəbul etmək üçün fərqləri başa düşmək vacibdir.

Qrafit kalıp və polad kalıbın istifadəsi arasında gedən müzakirə müasir istehsal praktikasını formalaşdırmağa davam edir. Hər iki material xüsusi tələblərdən asılı olaraq istehsalı ya yaxşılaşdıra, ya da mane ola biləcək unikal üstünlüklərə və məhdudiyyətlərə malikdir. İstehsal ehtiyaclarınız üçün ən yaxşı seçim etməyinizə kömək etmək üçün bu materialları ətraflı şəkildə araşdıraq.

Materialın xassələri və xarakteristikası

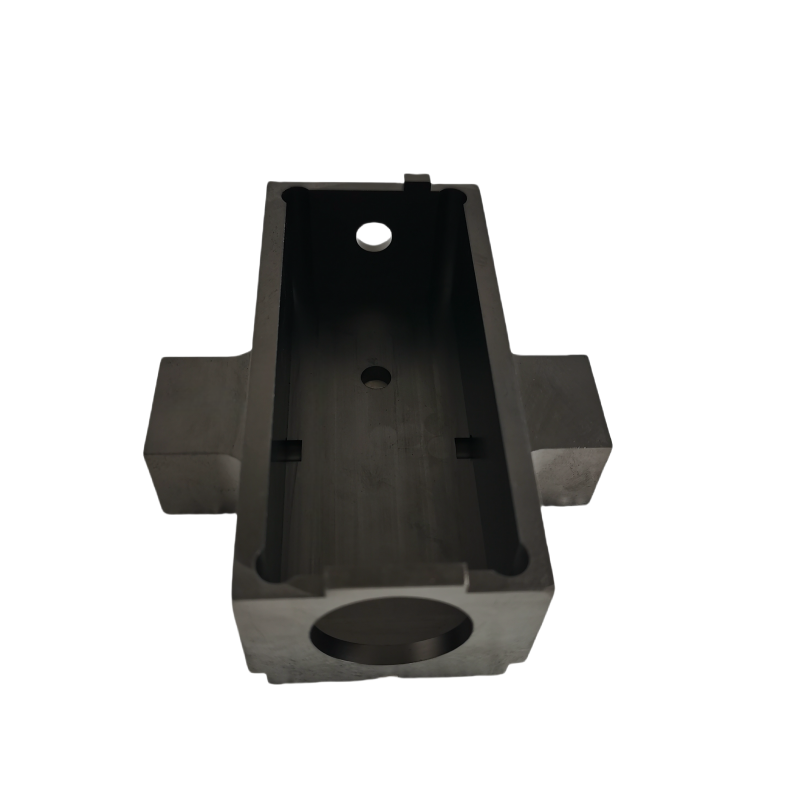

Qrafit Kalıbın Xüsusiyyətləri

Qrafit kalıblar исinməyə dayanıqlıliyi və unikal molekulyar quruluşu ilə tanınır. Bu material karbon atomlarının altıbucaqlı naxışda düzülən təbəqələrindən ibarətdir və möhkəmliklə yanaşı elastiklik də verir. Bu quruluş qrafit kalıbların yüksək temperaturlarda sabitliyini saxlamasına və eyni zamanda yüksək istilik keçiriciliyinə malik olmasına imkan yaradır.

Qrafit kalıpların ən qeyd edilir xüsusiyyətlərindən biri onların öz-özünə yağlanmasıdır. Qat-qat struktura malik olmaq materialın əlavə yağlamadan həmişə hamar işləməsini təmin edir, bu da texniki xidmətin azalmasına və ümumi səmərəliliyin artmasına kömək edir. Bundan əlavə, qrafit kalıplar istilik şokuna qarşı yüksək müqavimət göstərir və bu da temperaturun sürətlə dəyişdiyi hallarda onlardan istifadəni ideal edir.

Polad Kalıbın Xüsusiyyətləri

Polad kalıplar yüksək mexaniki möhkəmlik və davamlılıqla tanınır. Materialın kristallik strukturu yüksək aşınma müqaviməti təmin edir və yüksək təzyiq şəraitində ölçülərin sabitliyini saxlayır. Polad kalıplar böyük mexaniki yükləri dözə bilir və bu da onları yüksək həcmdə istehsal üçün uyğun edir.

Die materialı kimi poladın çox yönlülüyü onun müxtəlif markaları və emal üsullarından qaynaqlanır. İstilik müalicəsi və səthi sərtləşdirmə prosesləri vasitəsilə istehsalçılar materialın xüsusiyyətlərini müəyyən tətbiq tələblərinə uyğun olaraq yaxşılaşdıra bilirlər. Polad kalıplar istehsal proseslərində həmçinin yüksək dəqiqlik və təkrarlanma dəqiqliyi təmin edir.

Performans müqayisəsi

Temperaturla İşləmə Qabiliyyəti

Temperatur idarəetmə baxımından qrafit kalıplar adətən polad analoqlarını üstələyir. Qrafit 2000°C-dən yuxarı temperaturlarda struktur bütövlüyünü saxlayır, polad kalıplar isə daha aşağı temperaturlarda mexaniki xüsusiyyətlərini itirməyə başlaya bilər. Bu da qrafit kalıpları qızdırılmış şəkilləndirmə və formalaşdırma kimi yüksək temperaturlu tətbiqlər üçün xüsusi ilə uyğun edir.

Qrafitin yüksək istilik keçiriciliyi kalıp boyu daha bərabər istilik paylanmasına imkan verir və bu da məhsul keyfiyyətinin yaxşılaşmasına və dövrlərin qısalmasına səbəb olur. Polad kalıplar mütləq temperaturları tuta bilir, lakin uzunmüddətli yüksək temperatur şəraitində işləmə zamanı qeyri-sabit formaya düşməsini və ya zəifləməsini qarşısını almaq üçün əlavə soyutma sistemlərinə ehtiyac duyula bilər.

Dayanıqlılıq və İblisliy

Polad kalıplar yüksək mexaniki möhkəmlik və aşınmaya davamlılıq tələb edən tətbiqlərdə üstünlük təşkil edir. Onlar əhəmiyyətli deformasiya olmadan təkrarlanan təsirlərə və təzyiqlərə dözə bilir və bu da onları uzun istehsal seriyaları və aşındırıcı materiallarla işləmək üçün ideal edir. Materialın törəmə möhkəmliyi ona uzun müddət istismar etdikdən sonra belə dəqiq ölçüləri saxlamağa imkan verir.

Qrafit kalıplar, öz təbiətləri ilə möhkəm olsalar da, yüksək təzyiq tətbiqlərində daha tez aşınmağa məruz qala bilərlər. Bununla belə, onların öz-özünə yağlanması xüsusiyyəti, tez-tez yağlanma və səth emalı tələb edən polad kalıplara nisbətən ömürlərini uzada və texniki xidmət tələblərini azalda bilər.

Xərclər və İqtisadi Təsir

İlkin Investisiya Analizi

Polad kalıpların ilkin dəyəri, daha mürəkkəb istehsal prosesləri və material xərcləri səbəbindən adətən qrafit kalıpların dəyərindən artıqdır. Polad kalıplar dəqiq maşınlaşdırma, istilik müalicəsi və tez-tez səth emalı tələb edir ki, bu da hamısı istehsal xərclərinin artırılmasına səbəb olur. Lakin bəzi tətbiqlərdə onların daha uzun ömür müddəti bu başlanğıc xərcləri telafi edə bilər.

Adətən istehsalı daha ucuz olan qrafit kalıplar xüsusi istehsal avadanlığı və ixtisas tələb edə bilər. Materialın unikal xüsusiyyətləri optimal performans və uzunömürlülüyü təmin etmək üçün istehsal zamanı diqqətli rəftara tələb edir.

Uzunmüddətli İşlədilmə Xərcləri

Uzunmüddətli xərcləri qiymətləndirərkən, saxlama tələbləri mühüm rol oynayır. Polad döşəmələr tez-tez yağlama və səth müalicəsi də daxil olmaqla müntəzəm təmirə ehtiyac duyur, bu da əməliyyat xərclərinə əlavə ola bilər. Onların daha yüksək çəkisi də idarəetmə xərclərinə təsir göstərir və daha möhkəm dəstək avadanlıqları tələb edə bilər.

Qrafit döşəmələri, adətən, öz-özünə sürtünən xüsusiyyətləri və daha yüngül çəkisi səbəbindən daha az baxım xərcləri ilə üzləşir. Bununla birlikdə, bəzi tətbiqlərdə daha tez-tez dəyişdirilmələrinə ehtiyac ola bilər, istifadə nümunələrindən və istehsal tələblərindən asılı olaraq uzunmüddətli xərcləri artıra bilər.

Müraciətə görə mühüm nöqtələr

Qrafit döşləri üçün ideal tətbiqlər

Qrafit döşəmələri şüşə döşəmə, metalların isti formada formalaşdırılması və keramika emalı kimi yüksək temperatur tətbiqlərində üstünlük təşkil edir. Mükəmməl istilik xüsusiyyətləri və aşağı istilik genişlənməsi onları dəqiq temperatur nəzarəti və bərabər istilik paylanmasını tələb edən proseslər üçün xüsusilə uyğunlaşdırır.

Korroziv maddələrlə işləyən sənayelər tez-tez qrafit kalıpları kimyəvi inertliyi səbəbindən üstün tuturlar. Materialın agressiv mühitdə sabitliyi onu kimyəvi emal və xüsusi istehsal tətbiqlərində dəyərli edir, burada polad sürətlə dağıla bilər.

Polad Kalıblar üçün Optimal İstifadə

Polad kalıblar soyuq formalı, ştamplama və yüksək təzyiqli kalıp əməliyyatları kimi yüksək mexaniki möhkəmlik və dəqiqlik tələb edən tətbiqlərdə üstünlük təşkil edir. Onların üstün aşınma müqaviməti və ölçülərin sabitliyi onları sıx допусkların saxlanması vacib olan böyük həcmdə istehsal üçün ideal edir.

Avtomobil və aviakosmik sənayelər mürəkkəb komponentlərin istehsalında etibarlılıq və ardıcıl nəticələr üçün tez-tez polad kalıblardan istifadə edirlər. Materialın dəqiq saxlanılması ilə təkrarlanan yüklənmələrə dözümü bu cəhətdən çox qiymətli olur.

TEZ TEZ VERİLƏN SORĞULAR

Qrafit kalıbların tipik ömrü polad kalıblarla müqayisədə nə qədərdir?

Qrafit kalıbların istifadə müddəti tətbiq olunduğu sahəyə görə ciddi dərəcədə fərqlənir, lakin ümumiyyətlə bir neçə minlərdən on minlərcə tsiklə qədər dəyişir. Polad kalıblar adətən daha uzun müddət xidmət edir və düzgün texniki baxım şəraitində tez-tez yüz minlərcə tsiklə çatır. Bununla belə, faktiki istismar müddəti iş şəraitindən, texniki baxım tələblərindən və konkret tətbiqetmə tələblərindən asılı olaraq böyük dərəcədə dəyişir.

Qrafit kalıblar bütün tətbiqlərdə polad kalıbların yerini tuta bilərmi?

Xeyr, qrafit kalıblar polad kalıbların hamısında universal şəkildə əvəzini tuta bilməz. Hər bir material iş temperaturu, təzyiq tələbləri və kimyəvi mühit kimi amillərə əsasən öz optimal tətbiq sahələrinə malikdir. Qrafit yüksək temperatur və korroziya təhlükəsi olan mühitlərdə üstün olsa da, polad yüksək təzyiqli və yüksək həcmli mexaniki tətbiqlər üçün daha yaxşıdır.

Qrafit və polad kalıblar arasında texniki baxım tələbləri nə dərəcədə fərqlənir?

Polad kalıplar adətən müntəzəm yağlama, səth emalı və aşınma nümunələrinin diqqətlə izlənməsini tələb edir. Onlara optimal performansı saxlamaq üçün dövri olaraq üzlük işlənməsi də lazım ola bilər. Qrafit kalıplar öz-özünə yağlanan xarakter daşıdığı üçün ümumiyyətlə daha az texniki baxım tələb edir, lakin zədələnməsinin qarşısını almaq üçün daha diqqətli rəftar və aşınma və ya çatlamaların yoxlanılması üçün müntəzəm yoxlama tələb olunur.

Qrafit və polad kalıplar arasındakı seçimə ekoloji amillər necə təsir edir?

Ekoloji amillərə iş temperaturu, kimyəvi maddələrə təsir və rütubət səviyyəsi daxildir. Qrafit kalıplar yüksək temperatur və kimyəvi cəhətdən agressiv mühitdə daha yaxşı işləyir, polad kalıplar isə yüksək mexaniki gərginlik və orta temperaturlu şəraitdə daha uyğundur. Rütubət hər iki materialı təsir edə bilər, lakin polad korrupsiyaya daha həssasdır.