Grafit Blokların Endüstriyel Potansiyelinin Açığa Çıkarılması

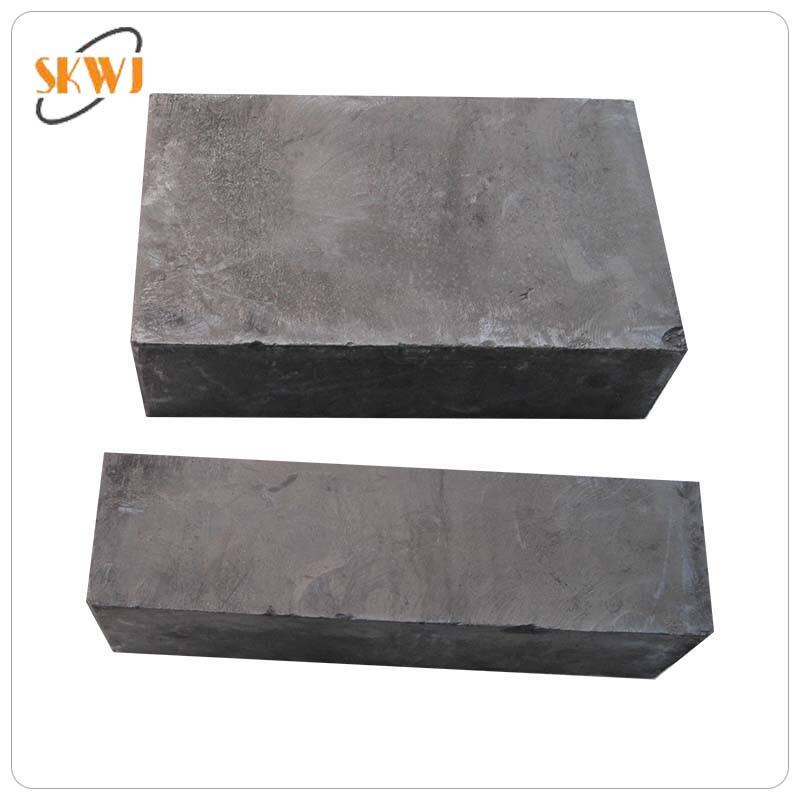

Modern endüstride, bir sürecin verimliliğini, dayanıklılığını ve maliyet etkinliğini belirleyen faktör, kullanılan malzemedir. Farklı sektörlerde kullanılan birçok malzeme arasında grafit, eşsiz özellikleriyle öne çıkar. Özellikle grafit bloklar yüksek sıcaklık ve kimyasal olarak agresif ortamlarda güvenilirlikleri ve performansları nedeniyle yaygın ilgi kazanmıştır. Bu bloklar sentetik veya doğal grafitlerden üretilmiştir ve nadir bir şekilde bir araya gelen mekanik dayanıklılık, termal stabilite ve kimyasal soyunurluk özelliklerine sahiptir. Esneklikleri sayesinde metallurji ve elektronikten enerjiye ve kimya işleme sektörlerine kadar birçok alanda, geleneksel malzemelerin yetersiz kaldığı yerlerde vazgeçilmez hale gelmiştir.

Metalürjik Süreçlerde Yüksek Sıcaklık Uygulamaları

Döküm Kalıpları ve Metal Döküm Tavaları

Metalurjide grafit blokların en yaygın kullanım alanlarından biri, metal döküm için kullanılan kroze ve kalıpların imalatıdır. Bu bloklar, erimeden veya bozulmadan çok yüksek sıcaklıklara dayanma yetenekleri nedeniyle bu rol için idealdir. Alüminyum, bakır veya altın gibi erimiş metallerin dökülerek hassas şekillere dönüştürülmesi gerektiğinde, grafit bloklar gerekli termal direnç ve boyutsal stabiliteyi sağlar. Ayrıca, daha hızlı ve eşit ısı dağılımı sağlayarak yüksek kaliteli metal bileşenlerin üretiminde önemli olan mükemmel termal iletkenlik özellikleri de sunar.

Fırın Bileşenleri ve Isı Kalkanları

Grafit bloklar, metalurjik işlemlerde fırın kaplamaları, ısı kalkanları ve yalıtım bileşenleri yapımında sıklıkla kullanılır. Sinterleme veya ergitme için kullanılan yüksek sıcaklıklı fırınlarda, geleneksel malzemeler uzun süreli ısıya maruz kalınca çabuk bozulur ya da dejenere olur. Ancak grafit, asal gaz veya vakum koşullarında 3000°C'nin üzerinde bile stabil kalır. Ayrıca, grafit blokların hafif yapısı, fırının toplam termal kütlesini azaltarak enerji verimliliğini ve operasyonel kontrolü iyileştirir. Bu özellikler, grafit blokları yüksek performanslı endüstriyel fırınlarda hayati öneme sahip bir malzeme haline getirir.

Yarı İletken ve Elektronik Endüstrisindeki Hassas Uygulamalar

Yarı İletken Ekipmanları için Tornalanmış Bileşenler

Yarı iletken endüstrisi, kimyasal olarak saf ve boyutsal olarak kararlı malzemeler gerektirir. Grafit bloklar, wafer üretimi ve kristal büyüme sistemlerinde kullanılan susceptors, tekneler ve taşıyıcılar gibi kritik bileşenlere işlenir. Bu süreçler, grafit blokların yapısal bütünlüğünü koruduğu aşırı ısı ve reaktif gazlara maruz kalma koşullarını içerir. Düşük gaz çıkarma oranları ve yüksek termal şok direnci sayesinde ultra-temiz ortamlara uygunlardır; bu da ürün kalitesini ve ekipman ömrünü garanti altına alır.

Elektrotlar ve Isı Dağıtma Plakaları

Grafit bloklar, çeşitli elektrik deşarj makinesi (EDM) ve plazma destekli işlemlerde elektrot olarak da kullanılır. Bu uygulamalar, grafitin mükemmel elektrik iletkenliğine ve termal strese karşı direncine dayanır. Ayrıca, grafit blokların yüksek termal iletkenliği, elektronik cihazlarda ve güç sistemlerinde etkili ısı emici veya ısı dağılım plakaları olarak hareket etmesini sağlar. Modern elektroniklerin küçülmesi ve güç yoğunluğunun artmasıyla grafit bloklar, termal yönetim zorlukları için güvenilir bir çözüm sunmaktadır.

Kimyasal ve Petrokimya İşlemede Temel Fonksiyonlar

Korozyona Dirençli Kaplamalar ve Bileşenler

Kimya santrallerinde, birçok bileşen düzenli olarak sert asitlere, alkallere ve yüksek basınçlı buhara maruz kalır. Grafit bloklar kimyasal olarak soyut olduklarından, reaktörlerin, kolonların ve proses kaplarının korozyona dayanıklı astarlarını üretmek için kullanılır. Bu astarlar ekipmanların ömrünü uzatır ve kimyasal bozulmayı önleyerek bakım maliyetlerini düşürür. Ayrıca, paslanmaz çelik veya seramik alternatiflerin korozyon veya gevreklik nedeniyle başarısız olabileceği hidroklorinasyon ve fosforik asit üretimi gibi süreçlerde grafit bloklar tercih edilir.

Aşırı Akışkanlar için Isı Değiştiricileri

Kömür blokların kimya endüstrisindeki başka önemli bir kullanımı, aşındırıcı sıvılarla başa çıkmak için tasarlanmış ısı değiştiricilerinde kullanılmalarıdır. Metal ısı değiştiricilerinin aksine, kömür üniteleri korozif sıvılar ve gazlardan etkilenmez, bu da onları reaktif kimyasallar arasında ısı transferi için ideal hale getirir. Bu kömür blok ısı değiştiriciler, kanallar ve delikler ile tasarlanmışlardır ve böylece sıvı akışının verimli bir şekilde yapılmasına izin verirken aynı zamanda aşınma ve kontaminasyona direnç gösterirler. Uzun ömürleri ve minimum bakım gerektirmeleri sayesinde, dünya çapındaki kimya üreticileri için maliyet etkili ve güvenilir bir seçenek olmaya devam etmektedirler.

Enerji Üretimi ve Depolama Alanında Artan Kullanım

Nükleer Enerji Sistemlerinde Kullanılan Bileşenler

Grafit bloklar, nükleer reaktörlerde moderatör ve yapısal destek olarak görev yapma yetenekleri nedeniyle nükleer enerji sistemlerinde uzun bir kullanım geçmişine sahiptir. Nötron moderasyon kapasiteleri ve radyasyon hasarına karşı dirençleri, nükleer fisyon sürecinin stabilitesini ve verimliliğini korumak için hayati öneme sahiptir. Modern reaktör tasarımlarında, grafit bloklar hâlâ reaktör gövdelerinde, zırhlarda ve kontrol çubuğu yapılarında kullanılmaktadır. Radyasyona ve ısı stresine karşı gösterdikleri öngörülebilir performans, enerji üretimi sırasında güvenliği ve sürekliliği sağlamaktadır.

Termal Depolama ve Batarya Teknolojileri

Yenilenebilir enerji sistemlerinin popülerliği arttıkça, verimli enerji depolama malzemelerine olan talep artmıştır. Grafit bloklar artık güneşten veya endüstriyel süreçlerden elde edilen ısının malzeme içinde depolandığı ve ihtiyaç halinde serbest bırakıldığı termal enerji depolama sistemlerinde kullanılmaktadır. Yüksek termal iletkenlikleri ve ısı kapasiteleri sayesinde, grafit bloklar enerji kayıplarını en aza indirgeyerek termal enerjinin depolanması ve dağıtılması için idealdir. Ayrıca lityum-iyon ve sodyum-iyon hücreleri gibi pil teknolojilerinde grafit elektrot tasarımında kritik bir rol oynamakta olup, daha büyük grafit bloklar ölçeklenebilir pil sistemleri için araştırılmaktadır.

Endüstriyel İşleme ve Takımlarda Özel Kullanım

Jig'ler, Sabitleyiciler ve Hassas Takımlar

Endüstriyel işleme süreçleri genellikle aşınmaya ve termal genleşmeye dayanabilen hassas jig ve tespit aparatları gerektirir. Grafit bloklar, karmaşık şekillere hassas olarak işlenebilirken termal çevrim altında stabilitesini koruyabildikleri için bu görevler için sıklıkla tercih edilir. Düşük termal genleşme katsayısı ve yüksek işlenebilirlik, parçaları yüksek hassasiyetli işleme sırasında sabit tutmak için uygun kılar. Ayrıca, standart kalıp malzemelerinin dayanamayacağı sıcak cam kalıplama ve havacılık bileşeni üretimi için kalıp oluşturmakta da kullanılırlar.

Karmaşık Şekiller İçin EDM Elektrotlar

Elektrik deşarjı makinesi, EDM elektrotları için tercih edilen malzeme olarak grafit bloklara büyük ölçüde dayanır. Bu elektrotlar, aşınmaya ve ısıya dayanırken elektriği verimli bir şekilde iletmelidir. Graft bloklar, sertleştirilmiş metallerde detaylı boşluklar ya da keskin köşeler üretmek için ihtiyaç duyulan karmaşık formlara kolayca şekillendirilebilir. Ayrıca, özellikle büyük ölçekli ya da tekrarlayan üretim görevlerinde bakır elektrotlara kıyasla daha iyi aşınma direnci sunar ve daha düşük maliyetlidir. EDM uygulamalarındaki performansları, grafit blokların hassas imalatta değerini pekiştirir.

Sanayi Tasarımında Graft Blokların Avantajları

Hafif ve İşlenmesi Kolay

Grafit blokların en çekici özelliklerinden biri, metaller veya seramiklerle karşılaştırıldığında hafif olmalarıdır. Bu özellik, taşımayı, kurulumu ve ekipman tasarımlarına entegrasyonu, dayanıklılık veya sağlamlık kaybetmeden kolaylaştırır. Ayrıca, grafit bloklar standart araçlar kullanılarak işlenebilir, bu da hızlı prototipleme ve ayarlamalar yapılmasına olanak tanır. Bu çeşitlilik, hızlı tasarım yinelemelerini ve özel bileşenlerin oluşturulmasını destekleyerek proje zaman çizelgelerini hızlandırır ve geliştirme maliyetlerini azaltır.

Sürdürülebilirlik ve Uzun Vadeli Güvenilirlik

Sanayiler sürdürülebilir uygulamalara yönelirken dayanıklı ve geri dönüştürülebilir malzemelerin kullanımı giderek daha önemli hale gelmektedir. Grafit bloklar, uzun çalışma ömrü sunarak ve çevresel etkiyi en aza indirgeyerek bu hedefe katkı sağlar. Grafit bloklar sık sık değiştirilmeye ihtiyaç duymaz, az atık oluşturur ve geri dönüştürülebilir veya diğer uygulamalar için yeniden kullanılabilir. Ayrıca, zorlayıcı ve aşırı koşullarda bile güvenilir çalışmaları nedeniyle arızalar azalır ve daha az süreyle üretim dışı kalınır. Bu durum, artan verimliliği ve azaltılmış çevresel etkiyi beraberinde getirir.

Yeni Teknolojilerde Grafit Blokların Entegrasyonu

Eklemeli İmalat ve Prototipleme

Eklemeli imalat alanında, grafit bloklar 3D baskılı parçalar için sinterleme ve ısıl işlem süreçlerini desteklemede rol oynamaya başlamıştır. Yüksek sıcaklıkları kaldırabilme ve stres altındayken yapısal bütünlüğünü koruyabilme özellikleri nedeniyle ileri düzey prototipleme laboratuvarlarında üretim platformları veya destekleyici yapılar olarak kullanışlıdır. 3D baskı teknolojisi gelişmeye devam ettikçe, grafit bloklar termal yönetim ve yapısal tutarlılığın kritik olduğu hibrit imalat sistemlerinde artan şekilde kullanılacaktır.

Havacılık ve Savunma Uygulamaları

Havacılık ve savunma sanayileri, yüksek irtifa, hızlı sıcaklık değişimi ve yüksek mekanik gerilim gibi zorlu ortamlarda performans gösteren malzemeler gerektirir. Grafit bloklar, termal şoka dayanıklılıkları, mekanik dayanımları ve boyutsal stabiliteleri sayesinde bu talepleri karşılamaktadır. Bunlar, roket nozul astarları, yüksek hızlı rüzgar tüneli bileşenleri ve termal koruma sistemlerinde giderek daha fazla kullanılmaktadır. İleri teknolojiye sahip sektörlerde grafit blokların önemi, yeni nesil uçak ve uzay aracı tasarımlarına entegre edilmeleriyle bir kez daha vurgulanmaktadır.

SSS

Grafit blokları yüksek sıcaklık uygulamaları için ideal kılan nedir?

Grafit bloklar, özellikle soy gaz veya vakum ortamlarında 3000°C'nin üzerindeki sıcaklıklarda yapısal bütünlüklerini korurlar. Mükemmel termal iletkenlikleri ve düşük termal genleşmeleri sayesinde fırınlar, krozeler ve kalıplar gibi uygulamalarda mükemmel bir performans gösterirler.

Grafit bloklar kimyasal olarak agresif ortamlar için uygundur?

Evet, grafit bloklar kimyasal olarak soyun ve asitlere, alkallere ve çoğu aşındırıcı maddeye karşı yüksek derecede dirençlidir. Bu özellikleri onları kimyasal reaktörlerde, ısı eşanjörlerinde ve sert kimyasallara maruz kalan diğer bileşenler için mükemmel bir tercih haline getirir.

Grafit bloklar özel endüstriyel kullanımlar için özelleştirilebilir mi?

Kesinlikle. Graft bloklar işlenmesi kolaydır ve elektrotlar, sabitleyiciler ve hassas aletler gibi karmaşık formlara dönüştürülebilir. Bu tür uygulanabilirlik onları özel endüstriyel uygulamalar için değerli kılar.

Sanayi ortamlarında grafit blokların tipik ömrü ne kadardır?

Grafit blokların ömrü uygulamaya bağlı olarak değişir, ancak ısıya, korozyona ve aşınmaya karşı dirençleri nedeniyle genelde uzun ömürlüdürler. Uygun şekilde bakımı yapıldığında, birçok yıl boyunca önemli bir bozulma olmadan güvenilir şekilde çalışabilirler.

İçindekiler

- Grafit Blokların Endüstriyel Potansiyelinin Açığa Çıkarılması

- Metalürjik Süreçlerde Yüksek Sıcaklık Uygulamaları

- Yarı İletken ve Elektronik Endüstrisindeki Hassas Uygulamalar

- Kimyasal ve Petrokimya İşlemede Temel Fonksiyonlar

- Enerji Üretimi ve Depolama Alanında Artan Kullanım

- Endüstriyel İşleme ve Takımlarda Özel Kullanım

- Sanayi Tasarımında Graft Blokların Avantajları

- Yeni Teknolojilerde Grafit Blokların Entegrasyonu

- SSS