Avaa grafiittilohkojen teollinen potentiaali

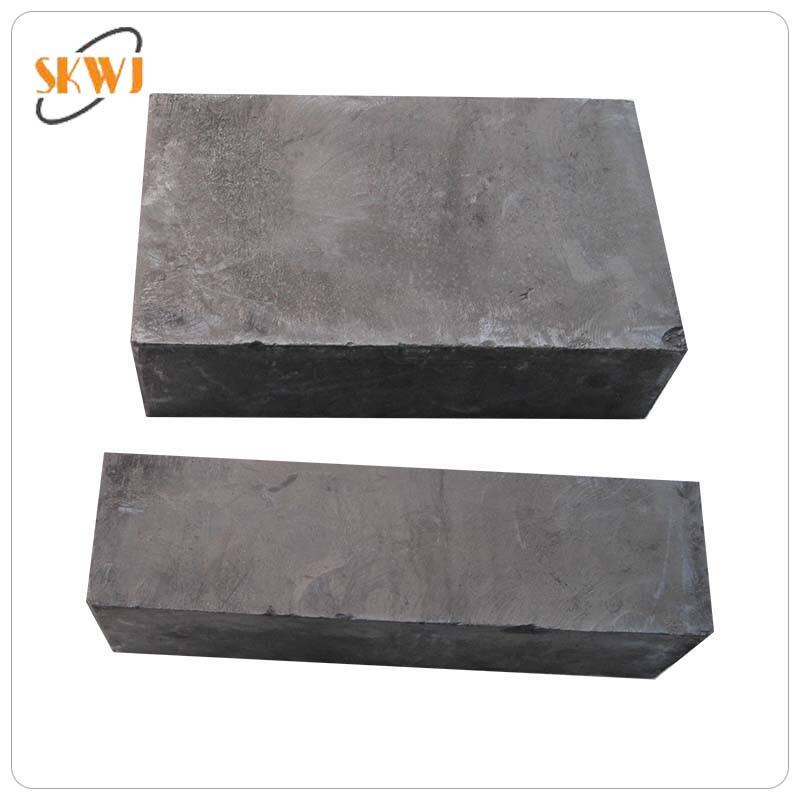

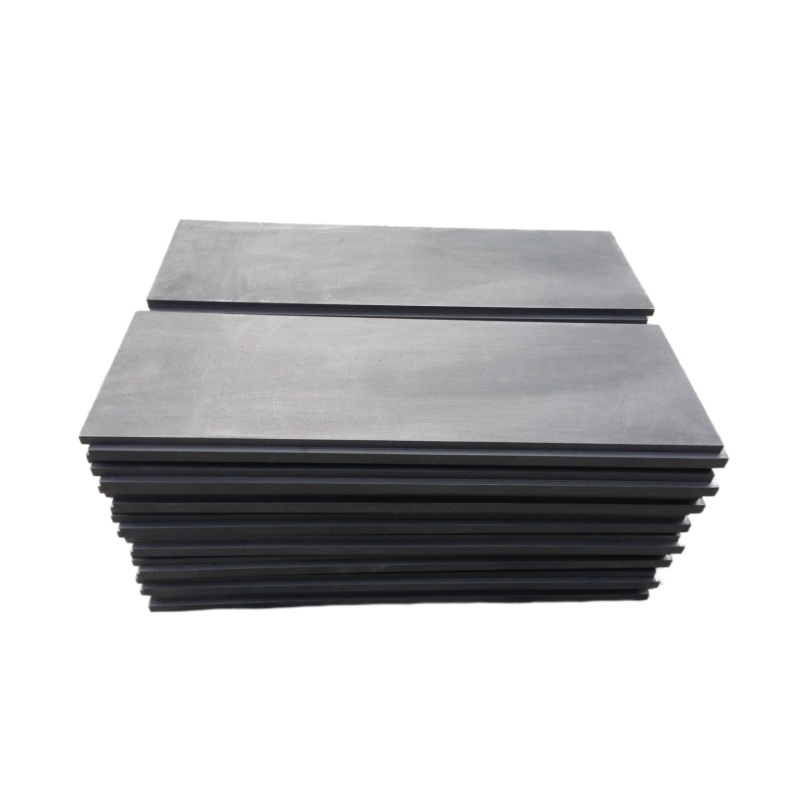

Nykyteollisuudessa materiaalin valinta voi määrittää prosessin tehokkuuden, kestävyyden ja kustannustehokkuuden. Eri eri aloilla käytettävien materiaalien joukossa grafiitti erottuu ainutlaatuisilla ominaisuuksillaan. Erityisesti grafiittilohkot ovat saaneet laajaa huomiota luotettavuudestaan ja suorituskyvystään korkeissa lämpötiloissa ja kemiallisesti aggressiivisissa olosuhteissa. Näitä lohkareita valmistetaan synteettistä tai luonnon grafiitista, ja niissä on harvinainen yhdistelmä mekaanista lujuutta, lämpötilavakautta ja kemiallista inerttiyttä. Niiden monikäyttövyys on tehnyt niistä välttämättömiä monilla aloilla metallurgiasta ja elektroniikkaan sekä energiasta ja kemian teollisuuteen, joissa perinteiset materiaalit usein pettävät.

Korkealämpötilasovellukset metallurgisissa prosesseissa

Toppavalmistus- ja valukappaleet metallivalussa

Yksi yleisimmistä grafiittilohkojen käyttötavoista metallurgiassa on tulestisten astioiden ja muottien valmistus, joita käytetään metallivaluissa. Näistä lohkoista on tämäntyyppiseen käyttöön ideaalinen materiaali sen vuoksi, että ne kestävät erittäin korkeita lämpötiloja sulaantumatta tai hajoamatta. Kun sulan metallin, kuten alumiinin, kuparin tai kullan, täytyy valua ja muotoilla tarkkojen muotojen mukaisiksi, grafiittilohkot tarjoavat tarvittavan lämpöresistanssin ja muotojen pysyvyyden. Ne myös tarjoavat erinomaisen lämmönjohtavuuden, joka mahdollistaa nopeamman ja tasaisemman lämmön jakautumisen, mikä on ratkaisevan tärkeää korkealaatuisten metallikomponenttien valmistuksessa.

Uuniosat ja lämpökatkaisimet

Grafiittilohkoja käytetään usein hautaamisessa, lämpösuojissa ja eristekomponenteissa metallurgisissa operaatioissa. Korkean lämmön kestävissä uuneissa, joita käytetään sintraukseen tai sulattamiseen, perinteiset materiaalit hajoavat tai heikkenevät nopeasti pitkäaikaisen lämmön vaikutuksesta. Grafiitti sen sijaan säilyy stabiilina jopa yli 3000 °C lämpötiloissa inertissä tai tyhjiöolosuhteissa. Grafiittilohkojen kevyt rakenne myös vähentää uunin kokonaislämpömassaa, mikä parantaa energiatehokkuutta ja käyttöä. Näiden ominaisuuksien ansiosta grafiittilohkot ovat tärkeä materia korkean suorituskyvyn teollisuusuuneissa.

Tarkkuuden roolit puolijohde- ja elektroniikkateollisuudessa

Koneistetut osat puolijohdelaitteisiin

Puolijohdeteollisuus vaatii materiaaleja, jotka ovat sekä kemiallisesti puhtaita että dimensionaalisesti stabiileja. Grafiittilohkoja työstetään kriittisiksi komponenteiksi, kuten susseptoreiksi, veneiksi ja kantojiksi, joita käytetään kiekonvalmistus- ja kristallikasvatusjärjestelmissä. Näissä prosesseissa materiaalit altistuvat äärimmäiselle kuumuudelle ja reagoiville kaasuille, olosuhteisiin, joissa grafiittilohkot säilyttävät jatkuvasti rakenteellisen eheytensä. Niiden alhainen desorptioaste ja korkea lämpöshokkikestävyys tekevät niistä erinomaisen kvaliteetin ultra-puhissa ympäristöissä ja varmistavat tuotteen laadun sekä laitteiston kestävyyden.

Elektrodit ja lämmön hajaantumislevyt

Grafiittilohkoja käytetään myös elektrodeina erilaisissa sähköpurkausmuokkaukseen (EDM) ja plasmalla tehostettuihin prosesseihin. Näissä sovelluksissa hyödynnetään grafiitin erinomaista sähkönjohtavuutta ja kestävyyttä lämpöjännitykselle. Grafiittilohkojen korkea lämmönjohtavuus mahdollistaa niiden käytön tehokkaina lämpöpäätteinä tai lämmön hajaannuslevyinä elektroniikkalaitteissa ja energiaverkoissa. Kun elektroniikka kehittyy kohti pienempää koon ja suuremman tehontiheyden suuntaan, grafiittilohkot tarjoavat luotettavan ratkaisun lämmönhallintaan liittyviin haasteisiin.

Tärkeät funktiot kemiallisessa ja petrokemiallisessa käsittelyssä

Korrosioonkestävät vuoraukset ja komponentit

Kemiallisissa prosessointilaitoksissa monet komponentit ovat säännöllisesti kovien happojen, emästen ja korkeapaineisen höyryn vaikutuksessa. Grafiittilohkoja, joilla on kemiallisesti inertti luonne, käytetään reaktoreiden, pylväiden ja prosessointisäiliöiden korroosionkestävien vuorauksien valmistukseen. Näillä vuorauksilla pidennetään laitteiden käyttöikää ja vähennetään huoltokustannuksia estämällä kemiallinen hajoaminen. Lisäksi grafiittilohkoja suositaan prosessoinnissa, kuten hydroklorinoinnissa ja fosforihapon valmistuksessa, joissa ruostumattomasta teräksestä tai keraamisista vaihtoehdoista tulisi korroosiota tai haurautta.

Lämmönvaihtimet aggressiivisille nesteille

Toinen tärkeä grafiittilohkojen käyttökohteita kemian teollisuudessa on lämmönvaihtimissa, jotka on suunniteltu käsittelemään agressiivisia nesteitä. Toisin kuin metallisista lämmönvaihtimista, grafiittilohkot eivät jää vaikuttamaan syövyttävien nesteiden ja kaasujen vaikutukseen, mikä tekee niistä ideaalisen ratkaisun reaktiivisten kemikaalien väliseen lämmönsiirtoon. Näissä grafiittilohkolämmönvaihtimissa on kanavia ja reikiä, jotka mahdollistavat tehokkaan nestevirran samalla kun ne kestävät kulumista ja saastumista. Niiden pitkä käyttöikä ja vähäiset huoltovaatimukset tekevät niistä kustannustehokkaan ja luotettavan vaihtoehdon kemian valmistajille ympäri maailmaa.

Energiantuotannon ja -varastoinnin laajenevat käyttömahdollisuudet

Ydinenergiasysteemien komponentit

Grafiittilohkoilla on pitkä käyttöhistoria ydinvoimajärjestelmissä niiden kyvyn ansiosta toimia moderatorina ja rakenteellisina tukina ydinreaktoreissa. Niiden neutronimoderointikyky ja säteilyvaurioille kestävyys ovat tärkeitä ydinjakautumisprosessin stabiilisuuden ja tehokkuuden ylläpitämiseksi. Nykyaikaisissa reaktorisuunnitteluissa grafiittilohkoja käytetään edelleen ydinkokoonpanoissa, varjostimissa ja ohjausputkirakenteissa. Niiden ennustettava käyttäytyminen säteilyn ja lämmön vaikutuksesta takaa turvallisuuden ja tasaisuuden sähköntuotannossa.

Lämpövarastointi ja akkutekniikat

Kun uusiutuvan energian järjestelmät kasvattavat suosiotaan, tehokkaiden energiavarastointimateriaalien kysyntä on lisääntynyt. Grafiittilohkoja käytetään nykyään lämpöenergian varastointijärjestelmissä, joissa aurinko- tai teollisuusprocesseista kerätty lämpö varastoidaan materiaaliin ja vapautetaan tarpeen mukaan. Niiden korkea lämmönjohtavuus ja lämpökapasiteetti tekevät niistä ideaalisia lämpöenergian varastointiin ja jakeluun vähäisin menetyksin. Lisäksi akkutekniikoissa, kuten litiumioni- ja natriumioniakkujen soluissa, grafiitti on keskeisessä roolissa elektrodien suunnittelussa, ja suurempia grafiittilohkoja tutkitaan skaalautuvien akkujärjestelmien käyttöön.

Erikoiskäyttö teollisessa koneenrakennuksessa ja työkaluissa

Kiinnityslaitteet, työkalut ja tarkkustyökalut

Teollisuuden koneistusprosesseissa vaaditaan usein tarkkuuskiinnikkeitä ja -työkaluja, jotka kestävät kulumista ja lämpölaajenemista. Grafiittilohkoja valitaan usein näihin tehtäviin, koska niitä voidaan koneistaa tarkasti monimutkaisiksi muodoiksi samalla kun ne säilyttävät stabiilisuutensa lämpövaihteluiden aikana. Niiden alhainen lämpölaajenemiskerroin ja korkea koneistettavuus tekevät niistä sopivia osien kiinnittämiseen tarkoituksessa korkean tarkkuuden koneistuksessa. Lisäksi niitä käytetään työkalujen valmistamiseen kuumamuovauksessa ja ilmailuteollisuuden komponenttien tuotannossa, joissa standardityökalumateriaalit eivät kestäisi.

Monimutkaisten muotojen EDM-elektrodit

Sähkökoneistuksessa käytetään runsaasti grafiittilohkoja EDM-elektrodeina. Näiden elektrodien tulee johtaa sähköä tehokkaasti samalla kun ne kestävät kulumista ja lämpöä. Grafiittilohkoja voidaan helposti muotoilla monimutkaisiin muotoihin, jotka ovat tarpeen yksityiskohtaisten kaviteettien tai terävien kulmien valmistukseen kovametalleista. Lisäksi ne tarjoavat parempaa kulumiskestävyyttä ja alhaisempaa hintaa verrattuna kuparielektrodeihin, erityisesti suurten sarjojen tai toistettavan tuotannon tehtävissä. Niiden suorituskyky EDM-sovelluksissa korostaa grafiittilohkojen arvoa tarkkuusvalmistuksessa.

Grafiittilohkojen edut teollisessa suunnittelussa

Kevyt ja helppo koneistaa

Yksi grafiittilohkojen houkuttelevimmista ominaisuuksista on niiden keveys verrattuna metalleihin tai keraamisiin materiaaleihin. Tämä tekee niistä helpompia kuljettaa, asentaa ja integroida laitteiden suunnitteluun vähentämättä kuitenkaan niiden lujuutta tai kestävyyttä. Lisäksi grafiittilohkoja voidaan työstää tavallisin työkaluin, mikä mahdollistaa nopean prototyypinvalmistuksen ja säädöt. Tämä monikäyttöisyys tukee nopeita suunnittelukierroksia ja räätälöityjen komponenttien valmistusta, mikä puolestaan nopeuttaa projektaikoja ja vähentää kehityskustannuksia.

Sosiaalinen vastuu ja pitkän aikavälin luotettavuus

Kun teollisuus siirtyy kestävämpien käytäntöjen pariin, kestävien ja kierrätettävien materiaalien käytöstä tulee yhä tärkeämpää. Grafiittilohkot edistävät tätä tavoitetta tarjoten pitkän käyttöiän vähäisellä ympäristövaikutuksella. Niiden vaihtoa ei tarvitse tehdä usein, ne tuottavat vähän jätettä ja niiden kierrätys tai uudelleenkäyttö muihin sovelluksiin on mahdollista. Niiden luotettavuus rasituksen ja äärimmäisten olosuhteiden alla tarkoittaa myös vähemmän katkoja ja huoltotaukoja, mikä taas lisää tuottavuutta ja vähentää ympäristöjalanjälkeä.

Uusien teknologioiden grafiittilohkosten integrointi

Lisäävät valmistusmenetelmät ja prototyypitys

Lisäävän valmistuksen alalla grafiittilohkot alkavat olla tukemassa sintrauksen ja lämpökäsittelyn prosesseja 3D-tulostetuille osille. Niiden kyky kestää korkeita lämpötiloja ja säilyttää rakenteellinen eheys rasituksen alaisena tekee niistä hyödyllisiä rakennusalustoiksi tai tukirakenteiksi edistyneisiin prototyyppilaboratorioihin. Kun 3D-tulostus jatkaa kehittymistään, grafiittilohkojen käyttöä todennäköisesti lisätään hybridivalmistusjärjestelmissä, joissa lämmönhallinta ja rakenteellinen tasaisuus ovat kriittisiä.

Ilmailu- ja puolustus sovellukset

Ilmailu- ja puolustusteollisuudet vaativat materiaaleja, jotka kestävät äärimmäisiä olosuhteita – korkeaa lentokorkeutta, nopeaa lämpötilan vaihtelua ja suurta mekaanista rasitusta. Grafiittilohkot täyttävät nämä vaatimukset lämpöjäristystä kestävyytensä, mekaanisen lujuutensa ja muodonmuutosten vastustamisensa ansiosta. Niitä käytetään yhä enemmän rakettien suihkukoneiden vuorauksissa, korkean nopeuden tuulitunneliosissa ja lämpönsuojajärjestelmissä. Niiden käyttö uusien lentokoneiden ja avaruusalusten suunnittelussa korostaa grafiittilohkkojen kasvavaa merkitystä teknologisesti edistyneillä aloilla.

UKK

Miksi grafiittilohkot ovat ideaalisia korkean lämpötilan sovelluksiin?

Grafiittilohkot säilyttävät rakenteellisen eheytensä lämpötiloissa, jotka ylittävät 3000°C, erityisesti inertissä tai tyhjiöympäristössä. Niiden erinomainen lämmönjohtavuus ja alhainen lämpölaajeneminen tekevät niistä täydellisen valinnan sovelluksiin, kuten uuneihin, krusibleihin ja muotteihin.

Soveltuvatko grafiittilohkot kemiallisesti aggressiivisiin olosuhteisiin?

Kyllä, grafiittilohkot ovat kemiallisesti inerttejä ja erittäin resistenttejä happojen, emästen ja suurimman osan syövyttävien aineiden kanssa. Tämä tekee niistä erinomaisen valinnan kemiallisille reaktoreille, lämmönvaihtimille ja muille komponenteille, joille altistutaan koville kemikaaleille.

Voiko grafiittilohkoja räätälöidä tiettyihin teollisuuskäyttöihin?

Totta kai. Grafiittilohkoja on helppo koneistaa ja niistä voidaan valmistaa monimutkaisia muotoja, kuten elektrodeja, kiinnikkeitä ja tarkkuustyökaluja. Tämä sopeutuvuus tekee niistä arvokkaita räätälöityihin teollisuussovelluksiin.

Kuinka kauan grafiittilohkot yleensä kestävät teollisuuskäytössä?

Grafiittilohkojen kesto riippuu käytännössä sovelluksesta, mutta ne ovat yleensä pitkäikäisiä lämmön, syöpymisen ja kulumisen kestävyyden vuoksi. Oikein huollettuna niiden käyttöikä voi olla useita vuosia ilman merkittävää heikkenemistä.

Sisällys

- Avaa grafiittilohkojen teollinen potentiaali

- Korkealämpötilasovellukset metallurgisissa prosesseissa

- Tarkkuuden roolit puolijohde- ja elektroniikkateollisuudessa

- Tärkeät funktiot kemiallisessa ja petrokemiallisessa käsittelyssä

- Energiantuotannon ja -varastoinnin laajenevat käyttömahdollisuudet

- Erikoiskäyttö teollisessa koneenrakennuksessa ja työkaluissa

- Grafiittilohkojen edut teollisessa suunnittelussa

- Uusien teknologioiden grafiittilohkosten integrointi

- UKK