Прогрессивдүү калып материалдары менен металл куюу ишин түбүндөн өзгөртүү

Металл куюу өнөр жайы өндүрүштүн эффективдүүлүгүн жана өнөм сапатын жакшыртуучу инновациялык технологиялар менен материалдар менен үзгүлтүксүз өнүгүп келет. Бул жетишкендиктердин ичинде графит формалар куйуу операцияларында ойноо өзгөртүүчү чечим катары пайда болду. Бул арнауу формалар кичине куюма цехтардан алып чоң өндүрүш бирдиктерине чейин колдонулуп, бир нече уникалдуу касиеттерге ээ. Аларды колдонуу өндүрүшчүлөрдүн куюу процессин кароо ыктымын өзгөрттү жана натыйжада өнүмдүн сапаты менен иштөө эффективдүүлүгүнүн жогорулашына алып келди.

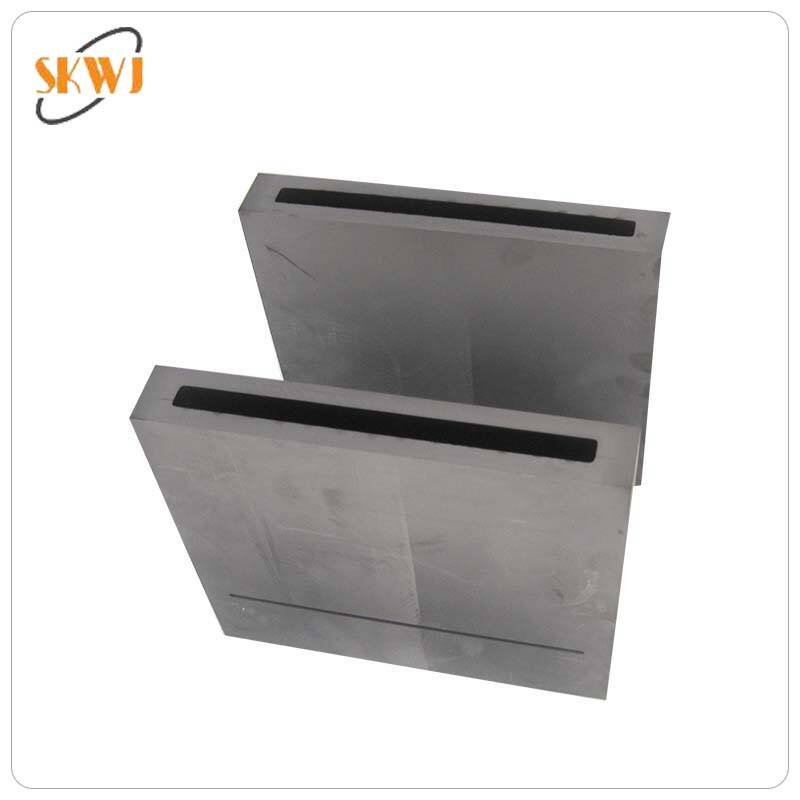

Материалдык касиеттер жана жогорку аткаруу

Жарык чекитүү жана жарды башкаруу

Графит формалардын эң бийик сапаттарынын бири – жылуулуктун өтүү мүмкүнчүлүгү. Бул касиетти пайдалануу менен тез арада жана бир учуруктуу жылуулук тарата алып, балкытылган металлдын бир учуруктуу катууланышын камсыз кылат. Металл графит формага куюлганда, жылуулук тездик менен өтөт, бул жылуу жерлердин пайда болушун алданат жана даяр өнүмдөгү кемчиликтерди азайтат. Жогорку деңгээлдеги жылуулук менеджменти чыгымы тезирээк суулуу циклдерине да салым кошот, анткени бул өндүрүштүн өтүшүн көбөйтөт.

Графит формалардын жылуулук туруктуулугу эң жогорку температурада да сакталып турат, анткени бул жогорку балкып чыгуу чекиттери бар материалдарды куюу үчүн идеалдуу. Бул өзгөчөлүк көп циклдуу куюулар боюнча өлчөмдүк туруктуулукту камсыз кылат жана так жана кайталанма натыйжаларга алып келет.

Төзүмдүүлүк жана узак жашоо

Графит формолор жылуулук шокуна жана механикалык чыңалышка каршы турууга сонун кабилетке ээ. Графит түзүлүштөрдөн айырмаланып, алар трескин температуранын өзгөрүшүнө сынбай же бүктүлбөй чыдай алат. Бул чыдамдуулук узак мөөнөттүү куймаларды чыгарууда форма узак иштеп, алмаштыруу саны азаяры менен экономикалык пайда берет.

Материалдын табигый смазкалык касиети форманын иштөө мөөнөтүн узартууда чоң роль ойнойт. Бул өзүн-өзү смазкалай турган касиет куйуу процесси учурунда тозууну азайтат, техникалык кызмат көрсөтүүнү жана өзгөчө токтоолорду минимумга тийгизет. Көптөгөн өндүрүшчүлөр графит формаларга өткөндөн кийин форма алмаштыруу ортосундагы иштөө мөөнөтүнүн көпкө узарганын белгилешет.

Графит формаларды колдонуунун экономикалык артыкчылыктары

Өндүрүштүн баасын оптималдаштыруу

Куймаларды чыгарууда графит формаларды колдонуу көптөгөн жактарда чоң божомолдорду тийиштүүлөйт. Графит формаларга баштапкы салымдар башка гана трандицион варианттарга караганда жогору болушу мүмкүн, бирок узак мөөнөттүк экономикалык пайдасы бул чыгымдарды тез арада компенсациялайт. Алардын узартылган иштөө мөөнөтү алмаштыруу жыштыгын азайтат, дагы ошондой эле жогорку жылуулук өткөрүүчүлүгү куйуу процеси учурунда энергияны жумшоону азайтат.

Ошондой эле графиттин табигый смазкалаштыруучу касиеттерине байланыштуу бөшөтүү агенттери жана смазкаларды колдонуу зардамы азайып, тукталуучу чыгымдар төмөндөйт. Бул факторлор биригип форма иштеп турган мөөнөтү боюнча жалпы иэлик кылуу чыгымынын төмөндөшүнө алып келет.

Үйрөнүүүчү производство эффективдик

Графит формолорун ишке ашыруу циклдүү убакытты кыскартуу жана кыймылдардын деңгээлин төмөндөтүү аркылуу өндүрүштүн эффективдүүлүгүн жакшыртат. Алардын жогорку жылуулук өткөрүү касиеттери жылдамыраак жылынып, суулашуу циклине мүмкүндүк берет, бул бир сменада көбүрөөк куюм алууга мүмкүндүк берет. Бирдей жылуулук таралышы кемчиликтерди минимумга чейин камчит, кыймылдарды жана кайрадан иштетүү талаптарын азайтат.

Ошондой эле, графит формолордун өлчөмдүк туруктуулugu өндүрүштүк серияларда жогорку кайталоо ченин камсыз кылат, бул өнөмдүн сапатынын бир учурунда жогорулашына жана токтотулган бөлүктөрдүн азаюуна алып келет. Бул жакшыртылган эффективдүүлүк туурасынан өнүмдүүлүк жана ресурстарды пайдалануунун жакшыртылышына которулот.

Сапатты жакшыртуу жана өнөмдү жакшыртуу

Беттин жылтыр сапаты

Графит формалардын жогорку сапаттагы бетинин өзгөчөлүктөрү куймалардын жогорку сапаттуу бетин камсыз кылат. Материалдын гладкий бети жана табигый смазкалык касиеттери беттик азды-көптүк чыныгыштарды минимумга индетет жана деталдарды так кайталоону жакшыртат. Куймалар, эмне кирет, андан кийинки иштетүүнү аз талап кылат, демек, өндүрүштүк убакыт жана аны менен байланышкан чыгымдар кыскарып турат.

Жумшак беттерди жана терең деталдарды алуу мүмкүнчүлүгү графит формаларды автоунаа жана турмуш-тиричилик товарлары өндүрүшү сыяктуу иштеп чыгууда жогорку талап коюлган өнөр жайларда өтө маанилүү кылат.

Өлчөмдүк Тактык жана Туруктуулук

Графит формалар термиялык циклдорду кайталагандан кийин да өлчөмдүк туруктуулугун сактайт, демек, сериялык өндүрүштүн бардык мезгилинде бөлүкчөлөрдүн геометриясы бирдей болот. Бул туруктуулук катуу чегерилерди сактоо үчүн жана катуу сапат стандарттарын өтүп кетүү үчүн маанилүү. Материалдын термиялык кеңейүүнүн төмөн кээффициенти бөлүкчөлөрдүн өлчөмдөрүндөгү өзгөрүштөрдү минимумга индетет, натыйжада куйуу натыйжаларын ишенчтүү жана так кылат.

Жакшыртылган өлчөмдүү тактык өндүрүш процессинин кийинки баскычтарында жакшыраак жыйналышууга жана сапатты башкаруу маселелеринин азайышына да салым кошот.

Жарандар менен жана Табиатка Чектешүү

Туруктуу Өндүрүштүн Таасири

Графит формаларды колдонуу туруктуу өндүрүш учурунда жакшы үйлөшөт. Алардын энергияны чечмелүүсү жана узун иштөө мөөнөтү ресурстарды аз түгөтүүгө жана табиятка тийген таасирин азайтууга салым кошот. Кошумча смазкаларга болгон минимальдуу талап иш ордунда химиялык препараттарды азайтат жана кыймылдардын жумшалышына шарт түзөт.

Ошондой эле, иштетилген графит формаларды кайрадан которуу жана кайта пайдалануу алардын чөйрөгө тийгизген оң таасирин күчөтөт жана аларды заманбап өндүрүш иш-чаралары үчүн көбүрөөк туруктуу тандоого айландырат.

Иштей тургандыктын коопсуздугун арттыруу

Графит формолор куймалоо чөйрөсүндө бир нече коопсуздук артыкчылыктарын камсыз кылат. Жакшы жылуулук менен иштөө өзгөчөлүктөрү жылуулукка тийип калуу менен байланышкан ооруттардын болушун алданат, ал эми туруктуулугу иштеп турганда форманын толук бузулушунун шартын минимумга тийгизет. Смазкаларды жана бошотуу агенттерди колдонуунун кереги азайып, химиялык кооптуулуктары азыраак болгон таза, коопсуз иштөө чөйрөсү пайда болот.

Бул коопсуздук артыкчылыктары иш жайындагы шарттарды жакшыртып, кесиптик ооруттардын болушуна карата коркунучту азайтат жана натыйжада операциялык жыйынтыктарды жакшыртып, нормативдик талаптарга ылайыктуулукту камсыз кылат.

Жи frequently берилген суроолор

Графит формолор неге традициялык формо материалдарынан арзан?

Графит формолор иштөө мөөнөтүн узартып, техникалык кызмат көрсөтүүнүн зардабын азайтат жана иштөө учурунда энергияны эффективдүү колдонууга мүмкүндүк берет. Баштапкы салым бийик болушу мүмкүн, бирок убакыт өткөн сайын бул факторлор жалпы иштөө чыгымын азайтат жана инвестицияга кайрымдуулукту жакшыртат.

Куйуу формалоодо графит формолор продукттуң сапатына кандай таасир этет?

Графит формолор жылуулук өткөрүүчүлүгү жана табигый смазкасы аркасында бетинин жакшы болушуна, өлчөмдүк тактыкка жана деталдарды так кайталоого мүмкүндүк берет. Бул касиеттер таштандынын сапатын жогорулатат, кемчиликтерди азайтат жана артта калган иштетүүнүн зардабын төмөндөтөт.

Графит формолор бардык түрдүү таштанды материалдары үчүн колдонулабы?

Графит формолор кеңири колдонулса да, алар орточо же жогорку балкып чыгуу температурасы бар материалдар үчүн эң жарайт. Алардын жылуулук бекемдиги жана өткөрүүчүлүгү көпчүлүк таралган таштанды куймалары үчүн жарайт, бирок наамалы таштанды материалдарынын жана технологиянын талаптарына ылайык анын колдонулушу бааланышы керек.

Графит формолорго кандай техникалык кызмет көрсөтүү керек?

Графит калыптары традициялык калып материалдары менен салыштырганда минималдуу техникалык кызмат көрсөтүүнү талап кылат. Тозуунун белгилерин мезгил-мезгили менен текшерүү, зыян келтирүүнү болгоно алдын алуу үчүн туура сактоо жана беттин жумшак тазаланышы – булар гана жетиштүү. Алардын табигый смазкалануусу кошумча смазкаларды колдонууну камчылайт, анткени техникалык кызмат көрсөтүү иш-чараларын жөнөкөйлөтөт.